- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

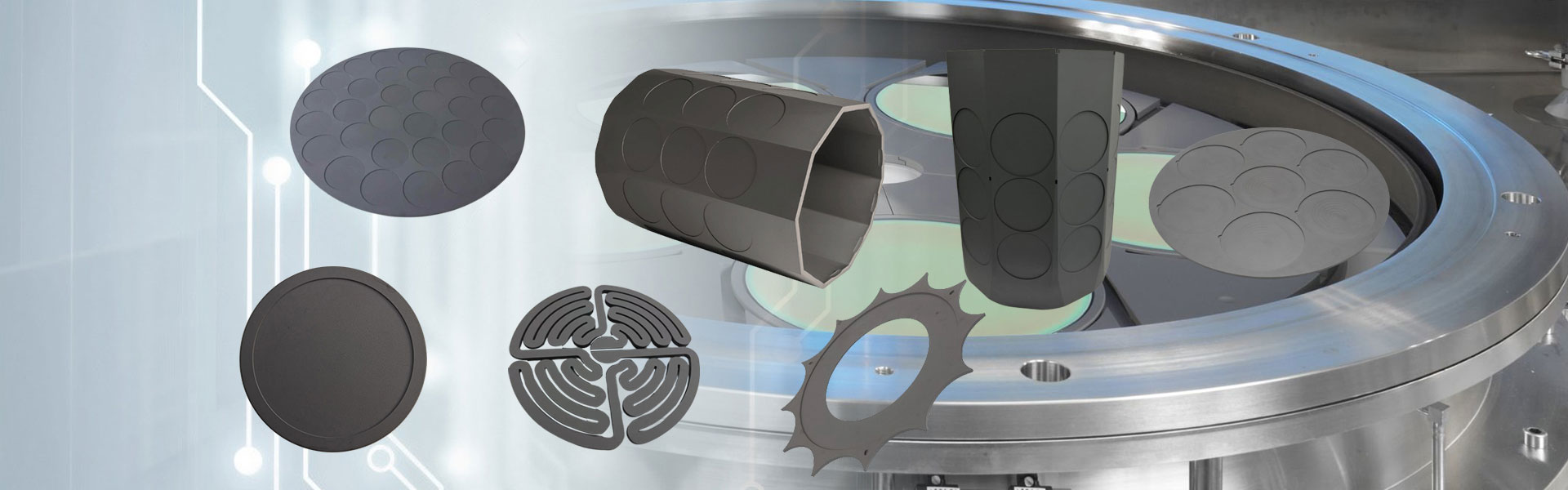

Anello di bordo sic

L'anello a bordo SiC SIC Semicorex è un componente rivolto al plasma ad alte prestazioni progettato per migliorare l'uniformità di attacco e proteggere i bordi del wafer nella produzione di semiconduttori. Scegli Semicorex per la purezza del materiale senza eguali, l'ingegneria di precisione e la comprovata affidabilità negli ambienti di processo al plasma avanzati.*

Invia richiesta

L'anello a bordo semicorex SIC, prodotto tramite il carburo di silicio a vapore chimico (CVD) (SIC), rappresenta un aspetto critico della fabbricazione di semiconduttori, svolgendo in particolare un ruolo importante nel processo di fabbricazione nelle camere di attacco al plasma. L'anello a bordo si trova attorno al bordo esterno del mandrino elettrostatico (ESC) durante il processo di attacco al plasma e ha una relazione estetica e funzionale con il wafer in-process.

Nella produzione di circuiti integrati a semiconduttore (IC), la distribuzione uniforme del plasma è fondamentale ma i difetti del bordo del wafer sono cruciali per mantenere alti rese durante la produzione di metodi IB e IBF, oltre a prestazioni elettriche affidabili di altri ICS. L'anello del bordo SIC è importante nella gestione sia dell'affidabilità del plasma al bordo del wafer, mentre stabilizza i pennacchi di confine del wafer nella camera senza equiparare i due come variabili concorrenti.

Mentre questo processo di attacco al plasma viene eseguito su wafer, i wafer saranno esposti al bombardamento da ioni ad alta energia, con gas reattivi che contribuiscono al trasferimento in modo elettivo. Queste condizioni creano processi di densità ad alta energia che possono avere un impatto negativo sull'uniformità e la qualità del bordo del wafer se non sono gestite correttamente. L'anello Edge può essere co-esposto con il contesto dell'elaborazione del wafer e quando il generatore del plasma elettrificato inizia a esporre i wafer, l'anello del bordo assorbirà e ridistribuirà l'energia sul bordo della camera ed estenderà l'efficienza efficace del campo elettrico dal generatore al bordo dell'ESC. Questo approccio stabilizzante viene utilizzato in vari modi, tra cui la riduzione della quantità di perdita di plasma e la distorsione vicino al bordo del confine del wafer che può portare al fallimento del burnout del bordo.

Promuovendo un ambiente di plasma equilibrato, l'anello SIC Edge aiuta a ridurre gli effetti di micro-caricamento, prevenire eccessivamente la periferia del wafer e prolungare la vita sia dei componenti del wafer che della camera. Ciò consente una maggiore ripetibilità dei processi, una ridotta difettività e una migliore uniformità in tutto il rispetto: metriche key nella produzione di semiconduttori ad alto volume.

Le discontinuità sono accoppiate tra loro, rendendo più impegnativa l'ottimizzazione dei processi ai margini del wafer. Ad esempio, le discontinuità elettriche possono causare distorsioni della morfologia della guaina, causando il cambiamento dell'angolo degli ioni incidenti, influenzando così l'uniformità ad incisione; La non uniformità del campo di temperatura può influire sulla velocità di reazione chimica, causando la deviazione della velocità di attacco dei bordi da quella dell'area centrale. In risposta alle sfide di cui sopra, i miglioramenti sono generalmente apportati da due aspetti: ottimizzazione del design delle apparecchiature e regolazione dei parametri di processo.

L'anello di messa a fuoco è un componente chiave per migliorare l'uniformità dell'attacco del bordo del wafer. È installato attorno al bordo del wafer per espandere l'area di distribuzione del plasma e ottimizzare la morfologia della guaina. In assenza di un anello di messa a fuoco, la differenza di altezza tra il bordo del wafer e l'elettrodo fa piegare la guaina, causando l'ingresso degli ioni nell'area di attacco ad un angolo non uniforme.

Le funzioni dell'anello di messa a fuoco includono:

• Riempire la differenza di altezza tra il bordo del wafer e l'elettrodo, rendendo la guaina più piatta, garantendo che gli ioni bombardano la superficie del wafer verticalmente ed evitando la distorsione di incisione.

• Migliorare l'uniformità dell'attacco e ridurre problemi come l'eccesso di incisione del bordo o profilo di inclinazione.

Vantaggi materiali

L'uso di CVD SIC come materiale di base offre diversi vantaggi rispetto ai tradizionali materiali in ceramica o rivestiti. CVD SIC è chimicamente inerte, termicamente stabile e altamente resistente all'erosione plasmatica, anche in chimiche aggressive a base di fluoro e cloro. La sua eccellente resistenza meccanica e stabilità dimensionale garantiscono una lunga durata e una bassa generazione di particelle in condizioni di ciclismo ad alta temperatura.

Inoltre, la microstruttura ultra-pura e densa di SIC CVD riduce il rischio di contaminazione, rendendolo ideale per gli ambienti di elaborazione ultra-pulita in cui anche le impurità di traccia possono influire sulla resa. La sua compatibilità con le piattaforme ESC esistenti e le geometrie da camera personalizzate consente l'integrazione senza soluzione di continuità con strumenti di incisione avanzati da 200 mm e 300 mm.