- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

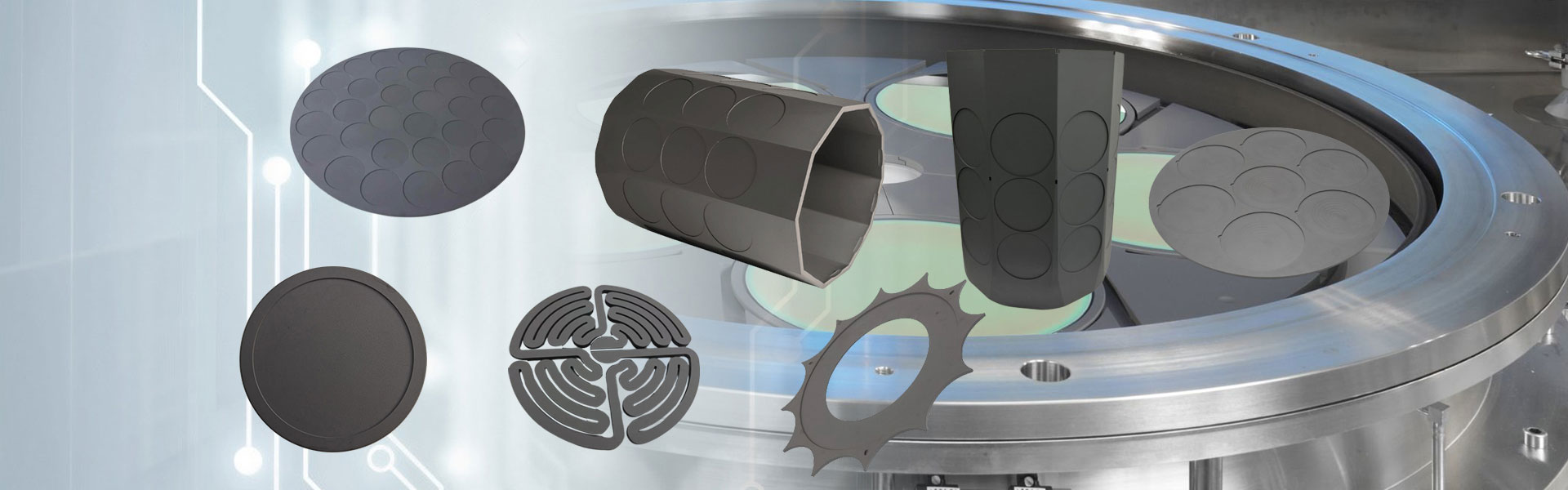

Soffione doccia in silicone monocristallo

Il soffione doccia in silicio monocristallino, noto come testa di spruzzo del gas o piastra di distribuzione del gas, è un dispositivo di distribuzione del gas ampiamente utilizzato nei processi di produzione di semiconduttori per fasi chiave del processo come pulizia, incisione e deposizione. Il soffione doccia in silicio monocristallino di alta qualità ed economico è essenziale per migliorare la precisione e la qualità della produzione di chip nell'industria dei semiconduttori.

Invia richiesta

Silicio monocristallino Semicorexsoffione della docciamostra eccezionale resistenza alla corrosione, basso coefficiente di espansione ed eccellente conduttività termica. Adattandosi saldamente alle dure condizioni di alta temperatura, elevata corrosività e alto vuoto nella produzione di semiconduttori, mostra un'eccezionale tolleranza ai gas di processo come i gas di attacco e deposizione. Pertanto, il soffione in silicio monocristallino è ampiamente utilizzato nei processi di pulizia dei semiconduttori, nei processi di ossidazione, nei processi di deposizione e nei processi di incisione.

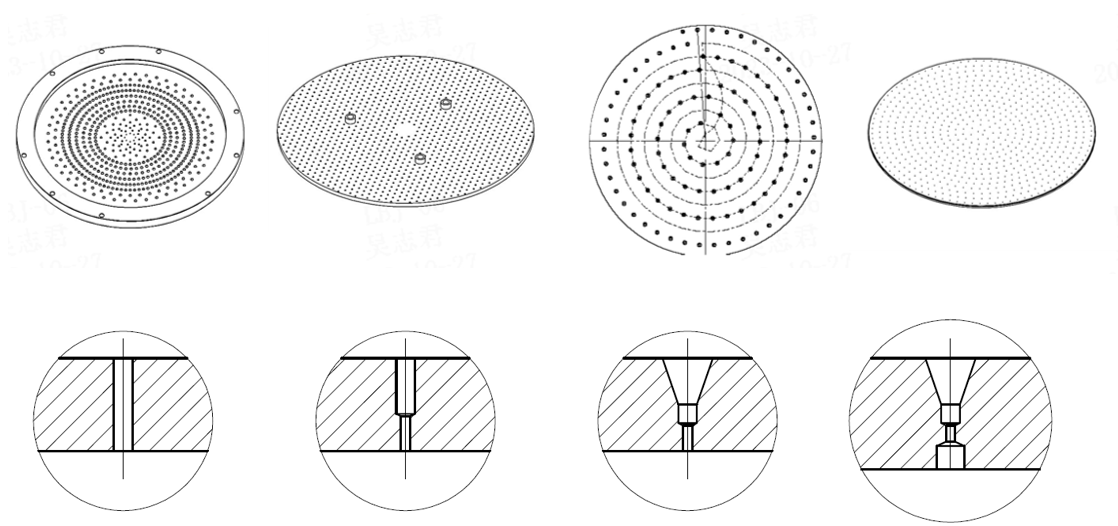

Semicorex utilizza tecniche avanzate di trattamento superficiale per garantire che la superficie del soffione in silicio monocristallino presenti sia planarità che levigatezza estremamente elevate. Nel frattempo, basandosi sul design standardizzato della struttura del canale e del percorso del gas, la superficie del soffione in silicio monocristallino è distribuita uniformemente con molti pori dello stesso diametro (il diametro minimo può raggiungere 0,2 millimetri). La tolleranza del diametro dei pori del soffione in silicio monocristallino è controllata con precisione a livello micrometrico e la parete interna del poro deve essere liscia e priva di bave, garantendo la precisione di distribuzione e l'uniformità del gas di processo dagli aspetti strutturali e di processo.

Semicorex fornisce servizi di personalizzazione esperti per soddisfare le diverse esigenze dei clienti. In base alle diverse esigenze dei propri clienti, può personalizzare soluzioni estetiche per adattarle alle dimensioni e alla forma delle loro camere di reazione. Il design ottimizzato consente ai wafer di stabilire un contatto completo e coerente con il gas di processo durante tutto il processo di reazione garantendo che il gas venga disperso uniformemente in tutta la camera di reazione. Ciò in definitiva migliora l’efficienza produttiva e la qualità del prodotto.