- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Produzione di chip: processi a film sottile

2024-10-07

Qual è l'introduzione di base ai processi a film sottile?

Il processo di deposizione di film sottili di semiconduttori è una componente essenziale della moderna tecnologia microelettronica. Implica la costruzione di circuiti integrati complessi depositando uno o più strati sottili di materiale su un substrato semiconduttore. Questi film sottili possono essere metalli, isolanti o materiali semiconduttori, ognuno dei quali svolge un ruolo diverso nei vari strati del chip, come conduzione, isolamento e protezione. La qualità di questi film sottili influisce direttamente sulle prestazioni, sull'affidabilità e sul costo del chip. Pertanto, lo sviluppo della tecnologia di deposizione di film sottili è di notevole importanza per l’industria dei semiconduttori.

Come vengono classificati i processi a film sottile?

Attualmente, le principali apparecchiature e tecniche di deposizione di film sottile includonoDeposizione fisica da vapore (PVD), deposizione chimica da vapore (CVD) e deposizione di strati atomici (ALD). Queste tre tecniche differiscono notevolmente nei principi di deposizione, nei materiali, negli strati di pellicola applicabili e nei processi.

1. Deposizione fisica da vapore (PVD)

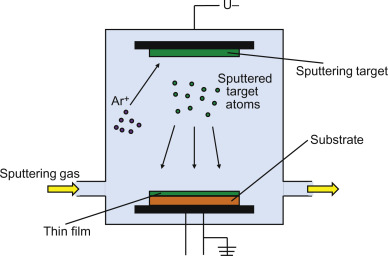

La deposizione fisica da fase vapore (PVD) è un processo puramente fisico in cui i materiali vengono vaporizzati tramite evaporazione o sputtering e quindi condensati sul substrato per formare una pellicola sottile.

Evaporazione sotto vuoto: i materiali vengono riscaldati fino alla vaporizzazione in condizioni di alto vuoto e depositati sul substrato.

Sputtering: gli ioni di gas generati dalla scarica di gas bombardano il materiale target ad alta velocità, spostando gli atomi che formano una pellicola sul substrato.

Placcatura ionica: combina i vantaggi dell'evaporazione sotto vuoto e dello sputtering, in cui il materiale vaporizzato viene parzialmente ionizzato nello spazio di scarico e attratto dal substrato per formare una pellicola.

Caratteristiche: il PVD comporta solo cambiamenti fisici senza reazioni chimiche.

2. Deposizione chimica da vapore (CVD)

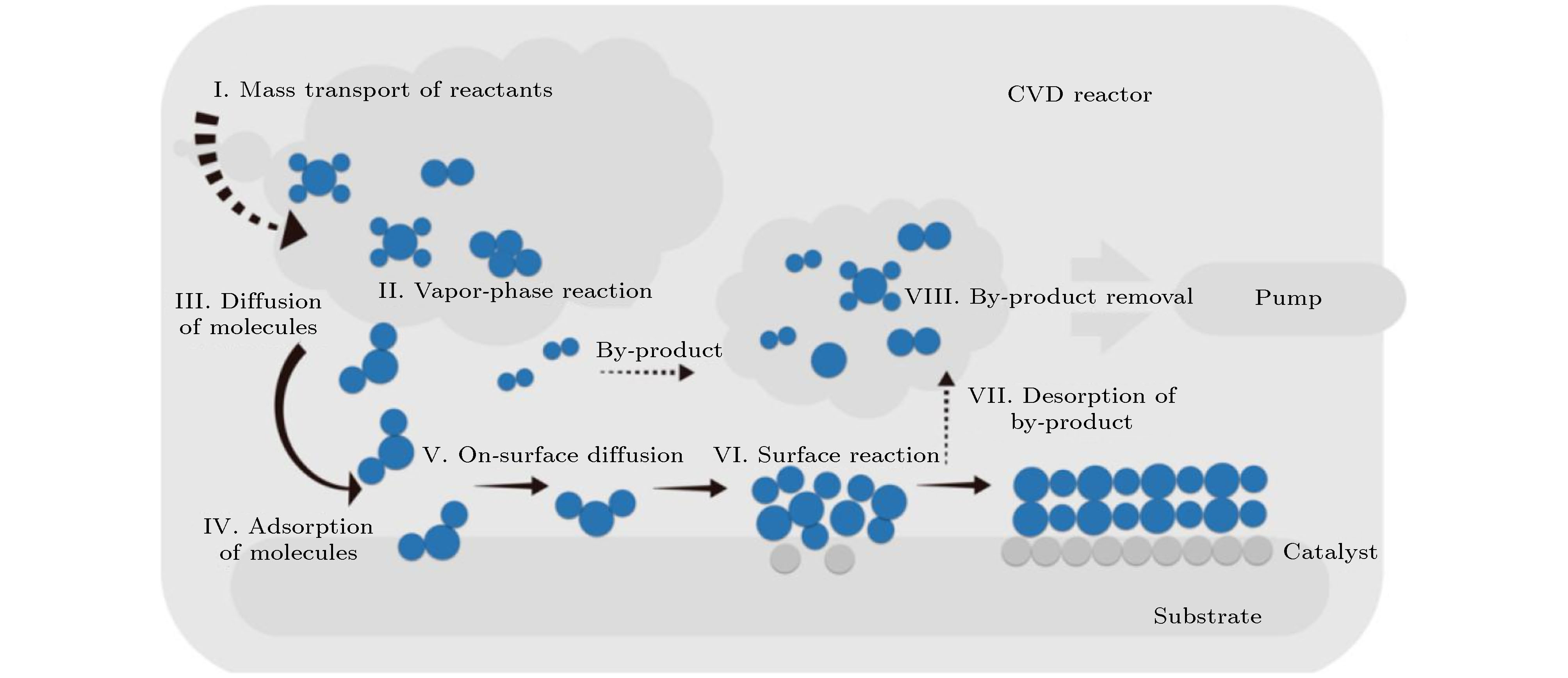

La deposizione chimica in fase vapore (CVD) è una tecnica che prevede reazioni chimiche in fase gassosa per formare pellicole sottili solide sul substrato.

CVD convenzionale: adatto per depositare vari film dielettrici e semiconduttori.

CVD potenziato dal plasma (PECVD): utilizza il plasma per migliorare l'attività di reazione, adatto per la deposizione a bassa temperatura.

Plasma CVD ad alta densità (HDPCVD): consente la deposizione e l'attacco simultanei, offrendo eccellenti capacità di riempimento degli spazi con un rapporto di aspetto elevato.

CVD sub-atmosferico (SACVD): raggiunge eccellenti capacità di riempimento dei fori in condizioni di alta pressione utilizzando radicali dell'ossigeno altamente reattivi formati ad alte temperature.

CVD metallo-organico (MOCVD): adatto per materiali semiconduttori come GaN.

Caratteristiche: la CVD coinvolge reagenti in fase gassosa come silano, fosfina, borano, ammoniaca e ossigeno, producendo film solidi come nitruri, ossidi, ossinitruri, carburi e polisilicio in condizioni di alta temperatura, alta pressione o plasma.

3. Deposizione di strati atomici (ALD)

La deposizione di strati atomici (ALD) è una tecnica CVD specializzata che prevede l'introduzione alternata di impulsi di due o più reagenti, ottenendo una deposizione precisa di un singolo strato atomico.

ALD termico (TALD): utilizza l'energia termica per l'adsorbimento dei precursori e le successive reazioni chimiche sul substrato.

ALD potenziato al plasma (PEALD): utilizza il plasma per migliorare l'attività di reazione, consentendo velocità di deposizione più rapide a temperature più basse.

Caratteristiche: ALD offre un controllo preciso dello spessore del film, eccellente uniformità e consistenza, che lo rendono particolarmente adatto alla crescita del film in strutture di trincee profonde.

Come vengono applicati i vari processi a film sottile nei chip?

Strati metallici: il PVD viene utilizzato principalmente per depositare pellicole di nitruro di metalli ultra puri e di metalli di transizione, come cuscinetti di alluminio, maschere metalliche rigide, strati barriera di rame e strati di semi di rame.

Al pad: cuscinetti di incollaggio per PCB.

Maschera dura in metallo: comunemente TiN, utilizzata nella fotolitografia.

Strato barriera di Cu: spesso TaN, impedisce la diffusione del Cu.

Strato seme di Cu: Cu puro o lega di Cu, utilizzato come strato seme per la successiva galvanica.

Strati dielettrici: il CVD viene utilizzato principalmente per depositare vari materiali isolanti come nitruri, ossidi, ossinitruri, carburi e polisilicio, che isolano diversi componenti del circuito e riducono le interferenze.

Strato di ossido di gate: isola il gate e il canale.

Dielettrico interstrato: isola diversi strati metallici.

Strati barriera: il PVD viene utilizzato per prevenire la diffusione del metallo e proteggere i dispositivi dalla contaminazione.

Strato barriera in Cu: previene la diffusione del rame, garantendo le prestazioni del dispositivo.

Maschere rigide: il PVD viene utilizzato nella fotolitografia per aiutare a definire le strutture dei dispositivi.

Maschera rigida in metallo: comunemente TiN, utilizzata per definire i modelli.

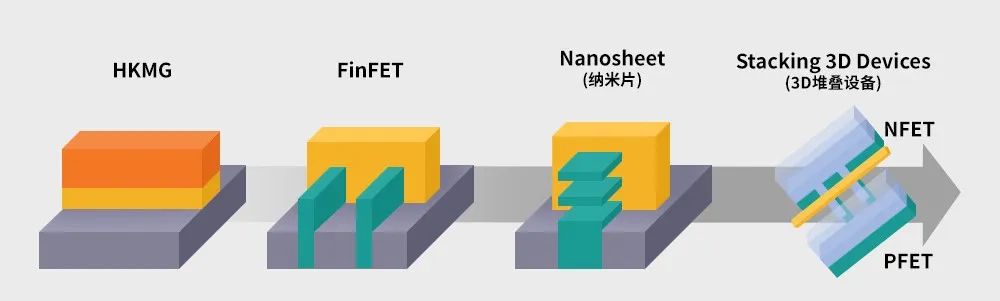

Self-Aligned Double Patterning (SADP): ALD utilizza strati distanziatori per patterning più fini, adatti per la produzione di strutture Fin nei FinFET.

FinFET: utilizza strati distanziatori per creare maschere rigide ai bordi dei modelli principali, ottenendo la moltiplicazione della frequenza spaziale.

High-K Metal Gate (HKMG): l'ALD viene utilizzato per depositare materiali ad alta costante dielettrica e gate metallici, migliorando le prestazioni dei transistor, soprattutto nei processi a 28 nm e inferiori.

Strato dielettrico ad alto valore K: HfO2 è la scelta più comune, mentre ALD è il metodo di preparazione preferito.

Metal Gate: sviluppato a causa dell'incompatibilità degli elementi Hf con i gate in polisilicio.

Altre applicazioni: l'ALD è ampiamente utilizzato anche negli strati di barriere antidiffusione delle interconnessioni in rame e in altre tecnologie.

Strato barriera di diffusione dell'interconnessione in rame: previene la diffusione del rame, proteggendo le prestazioni del dispositivo.

Dall'introduzione di cui sopra, possiamo osservare che PVD, CVD e ALD hanno caratteristiche e vantaggi unici, svolgendo un ruolo insostituibile nella produzione di semiconduttori. Il PVD è utilizzato principalmente per la deposizione di film metallici, il CVD è adatto per varie deposizioni di film dielettrici e semiconduttori, mentre ALD eccelle nei processi avanzati con le sue capacità superiori di controllo dello spessore e di copertura dei gradini. Il continuo sviluppo e perfezionamento di queste tecnologie fornisce una solida base per il progresso dell'industria dei semiconduttori.**

Noi di Semicorex siamo specializzati inComponenti di rivestimento CVD SiC/TaCapplicato nella produzione di semiconduttori, se hai domande o hai bisogno di ulteriori dettagli, non esitare a contattarci.

Telefono di contatto: +86-13567891907

E-mail: sales@semicorex.com