- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

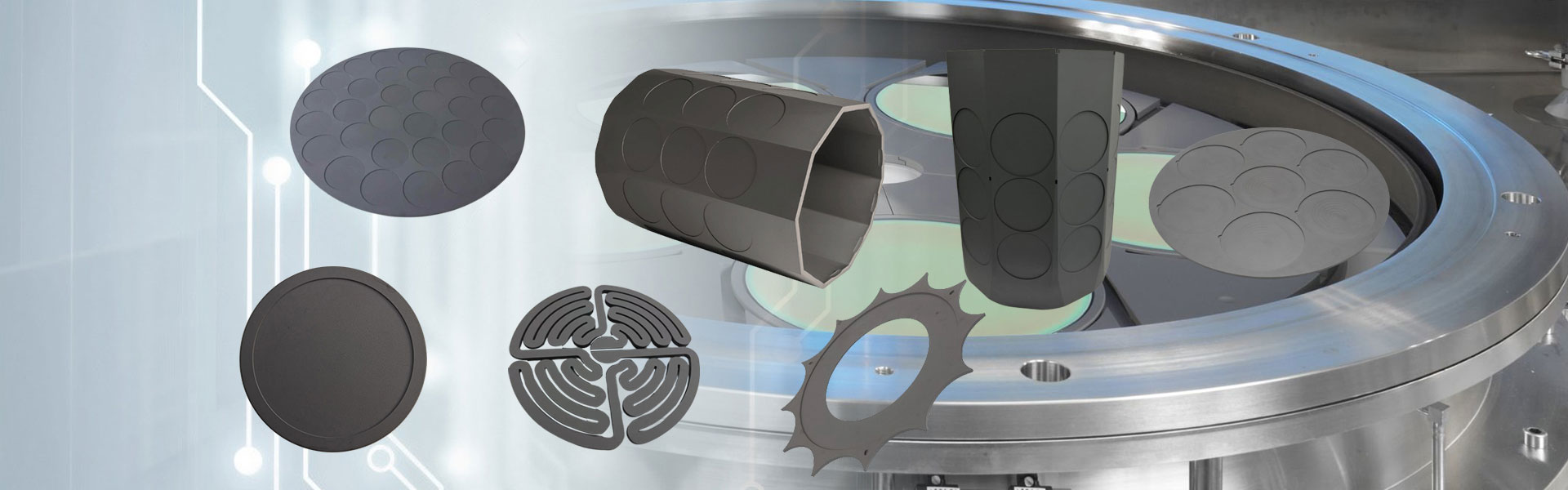

Mandrino in ceramica porosa personalizzato

Il mandrino in ceramica porosa personalizzato è la soluzione superiore di bloccaggio e fissaggio del pezzo progettata esclusivamente per la produzione di semiconduttori. Scegliere Semicorex significa beneficiare di qualità affidabile, servizi di personalizzazione e maggiore produttività.

Invia richiesta

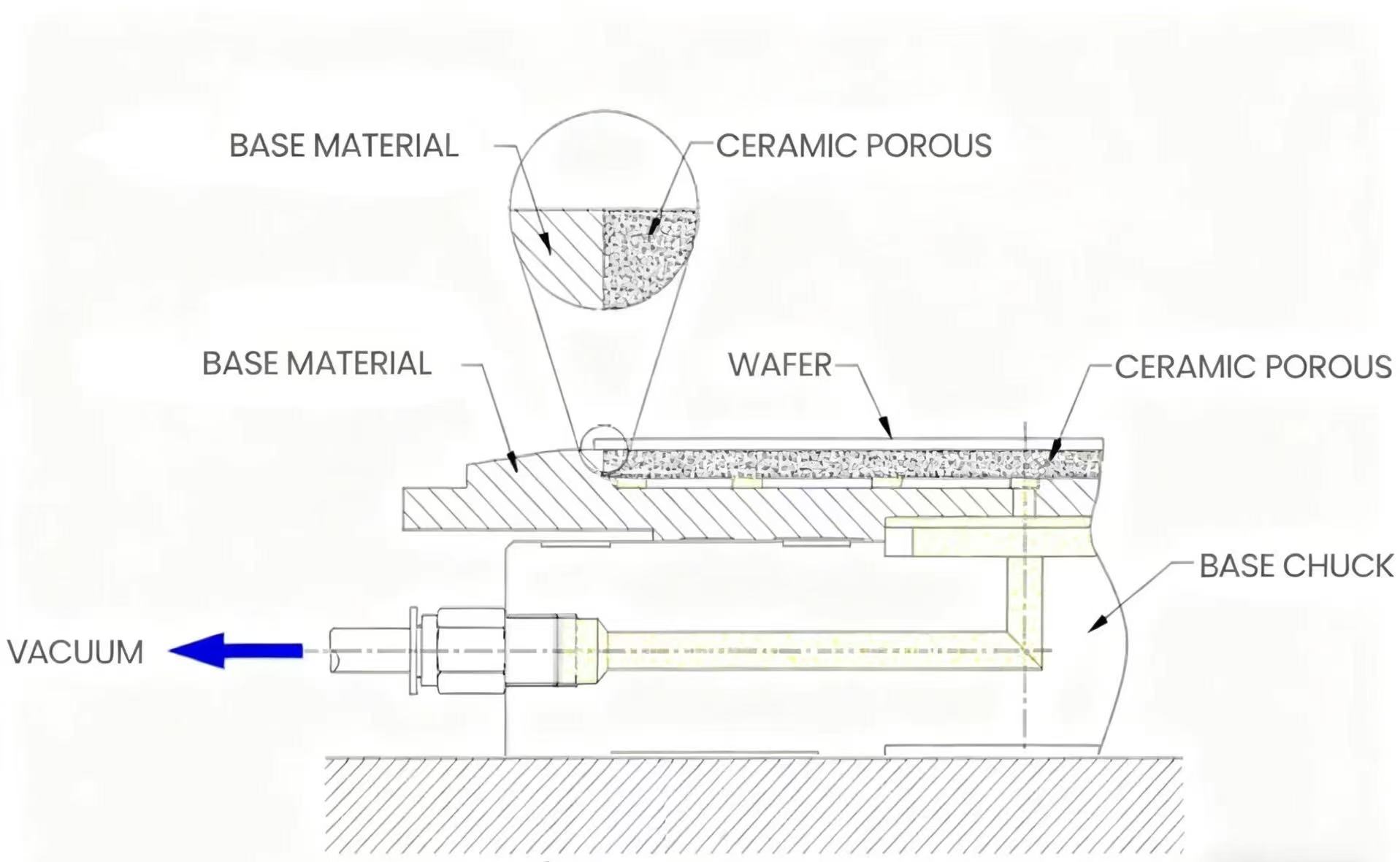

Personalizzatomandrino in ceramica porosacomprende la base e la piastra in ceramica porosa. Collegandosi ad un sistema di vuoto, l'ambiente a bassa pressione viene creato evacuando l'aria tra il wafer e la ceramica. Sotto pressione negativa del vuoto, il wafer aderisce saldamente alla superficie del mandrino, ottenendo infine un fissaggio e un posizionamento sicuri e stabili.

Semicorex dà costantemente priorità alle esigenze fondamentali dei nostri stimati clienti fornendo allo stesso tempo servizi esclusivi e personalizzati. Offriamo una vasta selezione di opzioni che garantiscono che i mandrini finali in ceramica porosa personalizzati si adattino perfettamente a pezzi di varie forme e dimensioni, migliorando così efficacemente l'efficienza operativa delle apparecchiature e la stabilità della produzione.

Le specifiche:

|

Misurare |

4 pollici/6 pollici/8 pollici/12 pollici |

|

Planarità |

2μm/2μm/3μm/3μm o superiore |

|

Materiale della piastra in ceramica porosa |

Allumina e carburo di silicio |

|

Dimensione dei pori della ceramica porosa |

5-50μm |

|

Porosità della ceramica porosa |

35%-50% |

|

Funzione antistatica |

Opzionale |

|

Materiale di base |

Acciaio inossidabile, lega di alluminio e ceramica (carburo di silicio) |

Il mandrino in ceramica porosa personalizzato lavorato con precisione offre una distribuzione uniforme della forza di adsorbimento su tutta la superficie del pezzo, prevenendo efficacemente la deformazione del pezzo o le imprecisioni di lavorazione causate da un'applicazione non uniforme della forza. Inoltre, grazie alla sua forte resistenza alla corrosione chimica e all'eccezionale resistenza alle alte temperature, il mandrino in ceramica porosa personalizzato mantiene un funzionamento stabile a lungo termine in ambienti di produzione difficili e complessi.

Gli scenari applicativi:

1. Produzione di semiconduttori: lavorazione dei wafer come assottigliamento, sminuzzatura, molatura, lucidatura dei wafer; processi di deposizione chimica da fase vapore (CVD) e deposizione fisica da fase vapore (PVD); impianto ionico.

2. Produzione di celle fotovoltaiche: processi di taglio, rivestimento e confezionamento di wafer di silicio nelle celle fotovoltaiche.

3. Lavorazione meccanica di precisione: bloccaggio e fissaggio di pezzi sottili, fragili o di alta precisione.