- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Quali sono i pro e i contro dell'incisione a secco e dell'incisione a umido?

1. Cosa sono l'incisione a secco e quella a umido?

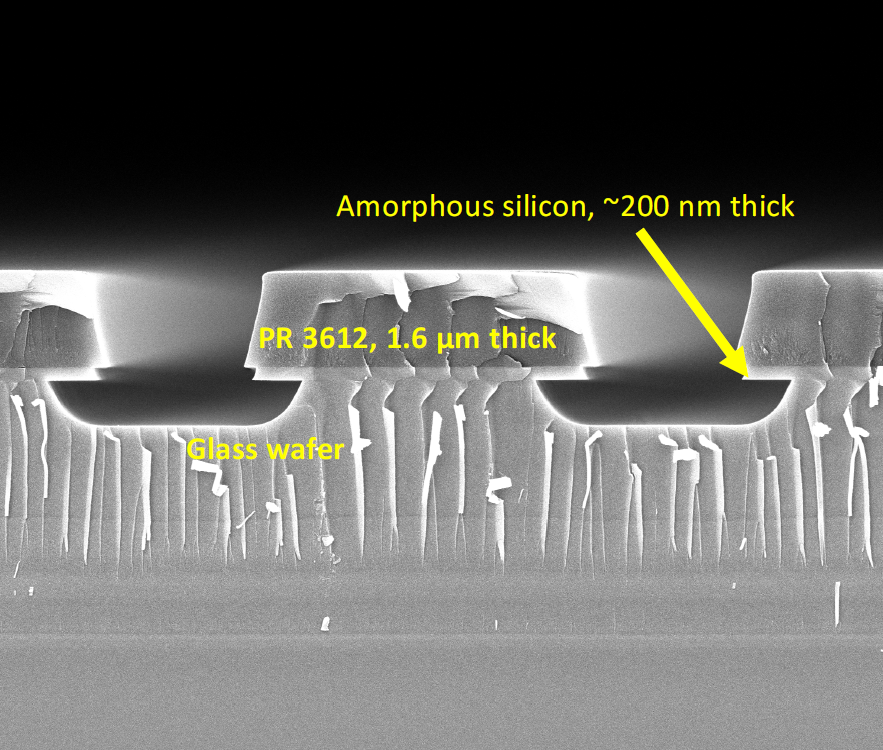

L'incisione a secco è una tecnica che non coinvolge liquidi, ma utilizza plasma o gas reattivi per incidere il materiale solido sulla superficie del wafer. Questo metodo è indispensabile nella produzione della maggior parte dei prodotti chip, come DRAM e memorie Flash, dove non è possibile utilizzare l'incisione a umido. L'attacco a umido, invece, prevede l'uso di soluzioni chimiche liquide per incidere il materiale solido sulla superficie del wafer. Sebbene non sia universalmente applicabile a tutti i prodotti chip, l'incisione a umido è ampiamente utilizzata negli imballaggi a livello di wafer, nei MEMS, nei dispositivi optoelettronici e nel fotovoltaico.

2. Quali sono le caratteristiche dell'incisione a secco e ad umido?

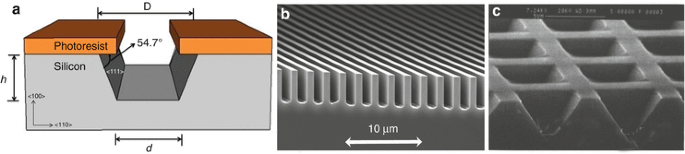

Per prima cosa chiariamo i concetti di attacco isotropo e anisotropo. L'incisione isotropica si riferisce a una velocità di incisione uniforme in tutte le direzioni sullo stesso piano, simile a come le increspature si diffondono uniformemente quando una pietra viene lanciata in acque calme. L'attacco anisotropico significa che la velocità di incisione varia in diverse direzioni sullo stesso piano.

L'incisione a umido è isotropa. Quando il wafer entra in contatto con la soluzione di attacco, incide verso il basso provocando anche un attacco laterale. Questa incisione laterale può influenzare la larghezza della linea definita, portando a notevoli deviazioni dell'incisione. Pertanto, l’incisione a umido è difficile da controllare con precisione per le forme dell’incisione, rendendola meno adatta per caratteristiche inferiori a 2 micrometri.

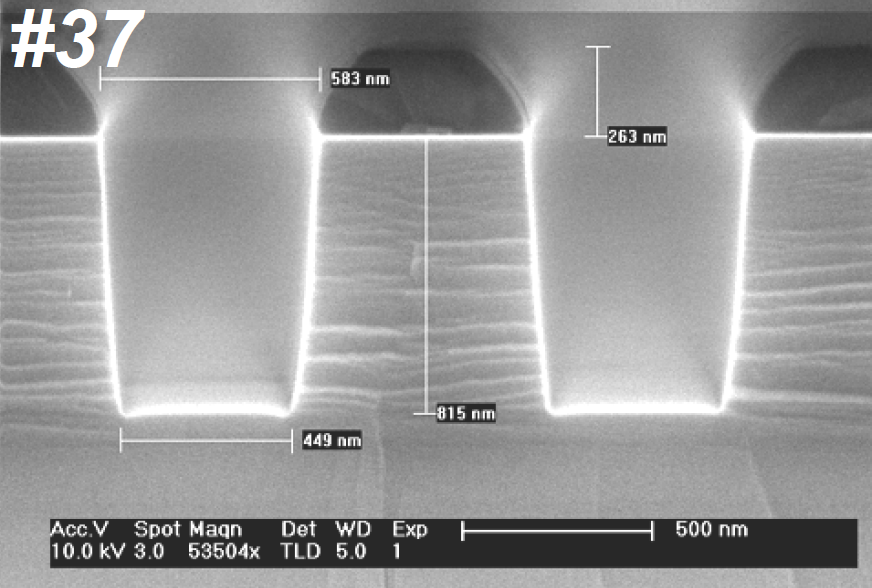

Al contrario, l'incisione a secco consente un controllo più preciso della forma dell'incisione e offre metodi di incisione più flessibili. L'incisione a secco può ottenere sia l'incisione isotropa che quella anisotropa. L'incisione anisotropa può produrre profili conici (angolo <90 gradi) e verticali (angolo ≈90 gradi).

Per riassumere:

1.1 Vantaggi dell'incisione a secco (ad esempio RIE)

Direzionalità: può raggiungere un'elevata direzionalità, con conseguenti pareti laterali verticali e rapporti di aspetto elevati.

Selettività: può ottimizzare la selettività dell'attacco scegliendo gas e parametri di attacco specifici.

Alta risoluzione: adatta per dettagli fini e incisione profonda di trincee.

1.2 Vantaggi dell'incisione a umido

Semplicità ed efficienza dei costi: i liquidi e le attrezzature per l'incisione sono generalmente più economici di quelli utilizzati per l'incisione a secco.

Uniformità: fornisce un'incisione uniforme su tutto il wafer.

Non è necessaria alcuna attrezzatura complessa: in genere richiede solo un bagno di immersione o un'attrezzatura per il rivestimento a rotazione.

3. Scelta tra incisione a secco e ad umido

Innanzitutto, in base ai requisiti di processo del prodotto in chip, se solo l'incisione a secco può eseguire l'operazione di incisione, scegliere l'incisione a secco. Se sia l'incisione a secco che quella a umido possono soddisfare i requisiti, l'incisione a umido è generalmente preferita per via del suo rapporto costo-efficacia. Se è necessario un controllo preciso sulla larghezza della linea o sugli angoli verticali/rastremati, optare per l'incisione a secco.

Tuttavia, alcune strutture speciali devono essere incise mediante incisione a umido. Ad esempio, nei MEMS, la struttura piramidale invertita del silicio inciso può essere ottenuta solo mediante attacco a umido.**