- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Processi al plasma nelle operazioni CVD

1. Pulizia della camera

Durante il processo di deposizione chimica in fase vapore (CVD), si formano depositi non solo sulla superficie del wafer ma anche sui componenti all'interno della camera di processo e sulle sue pareti. Le pellicole depositate sulle parti devono essere rimosse regolarmente per mantenere condizioni di processo stabili e prevenire la contaminazione da particelle dei wafer. La maggior parte delle camere CVD utilizzano gas di reazione chimica a base di fluoro per la pulizia.

Nelle camere CVD all'ossido di silicio, la pulizia del plasma coinvolge tipicamente gas fluorocarburi come CF4, C2F6 e C3F8, che si decompongono nel plasma, rilasciando radicali del fluoro. Le reazioni chimiche sono rappresentate come segue:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Gli atomi di fluoro, essendo tra i radicali più reattivi, reagiscono rapidamente con l'ossido di silicio per formare SiF4 gassoso, che può essere facilmente evacuato dalla camera:

·F + SiO2 -> SiF4 + O2 + altri sottoprodotti volatili

Le camere CVD in tungsteno utilizzano tipicamente SF6 e NF3 come fonti di fluoro. I radicali del fluoro reagiscono con il tungsteno per produrre esafluoruro di tungsteno volatile (WF6), che può essere evacuato dalla camera tramite pompe a vuoto. La pulizia della camera al plasma può essere terminata automaticamente monitorando le caratteristiche di emissione del fluoro nel plasma, evitando un'eccessiva purificazione della camera. Questi aspetti verranno discussi in maggiore dettaglio.

2. Riempimento degli spazi

Quando lo spazio tra le linee metalliche si restringe a 0,25 µm con un rapporto di aspetto di 4:1, la maggior parte delle tecniche di deposizione CVD fatica a riempire gli spazi senza vuoti. Il plasma CVD ad alta densità (HDP-CVD) è in grado di riempire spazi così stretti senza creare vuoti (vedere la figura sotto). Il processo HDP-CVD verrà descritto successivamente.

3. Incisione al plasma

Rispetto all'incisione a umido, l'incisione al plasma offre vantaggi quali profili di incisione anisotropi, rilevamento automatico del punto finale e minor consumo di sostanze chimiche, oltre a velocità di incisione ragionevolmente elevate, buona selettività e uniformità.

4. Controllo dei profili di incisione

Prima che l'incisione al plasma si diffondesse nella produzione di semiconduttori, la maggior parte dei produttori di wafer utilizzava l'incisione chimica a umido per il trasferimento del modello. Tuttavia, l'incisione a umido è un processo isotropo (incisione alla stessa velocità in ogni direzione). Quando le dimensioni degli elementi si riducono al di sotto di 3 µm, l'incisione isotropa provoca un sottosquadro, limitando l'applicazione dell'incisione a umido.

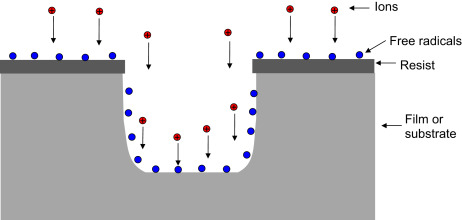

Nei processi al plasma, gli ioni bombardano continuamente la superficie del wafer. Sia attraverso meccanismi di danneggiamento del reticolo che meccanismi di passivazione delle pareti laterali, l'attacco al plasma può ottenere profili di attacco anisotropi. Riducendo la pressione durante il processo di attacco, è possibile aumentare il percorso libero medio degli ioni, riducendo così le collisioni ioniche per un migliore controllo del profilo.

5. Velocità di attacco e selettività

Il bombardamento ionico nel plasma aiuta a rompere i legami chimici degli atomi superficiali, esponendoli ai radicali generati dal plasma. Questa combinazione di trattamento fisico e chimico aumenta significativamente la velocità di reazione chimica dell'attacco. La velocità di attacco e la selettività sono dettate dai requisiti del processo. Poiché sia il bombardamento ionico che i radicali svolgono un ruolo cruciale nell'attacco e la potenza RF può controllare il bombardamento ionico e i radicali, la potenza RF diventa un parametro chiave per il controllo della velocità di attacco. L'aumento della potenza RF può aumentare significativamente la velocità di attacco, che verrà discussa in maggiore dettaglio, influenzando anche la selettività.

6. Rilevamento del punto finale

Senza plasma, il punto finale dell'incisione deve essere determinato in base al tempo o all'ispezione visiva dell'operatore. Nei processi al plasma, man mano che l'incisione avanza attraverso il materiale superficiale per iniziare l'incisione del materiale sottostante (punto finale), la composizione chimica del plasma cambia a causa dell'alterazione dei sottoprodotti dell'incisione, evidente attraverso un cambiamento nel colore di emissione. Monitorando il cambiamento del colore di emissione con sensori ottici, il punto finale dell'incisione può essere elaborato automaticamente. Nella produzione di circuiti integrati, questo è uno strumento di grande valore.**