- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Quali sfide sono coinvolte nella produzione di SiC?

2025-01-06

Il SiC è ampiamente utilizzato nei veicoli elettrici (EV) per inverter di trazione e caricabatterie di bordo, nonché in applicazioni infrastrutturali come caricabatterie rapidi CC, inverter solari, sistemi di accumulo di energia e gruppi di continuità (UPS). Nonostante sia utilizzato nella produzione di massa da oltre un secolo, inizialmente come materiale abrasivo, il SiC ha dimostrato prestazioni eccezionali anche in applicazioni ad alta tensione e alta potenza.

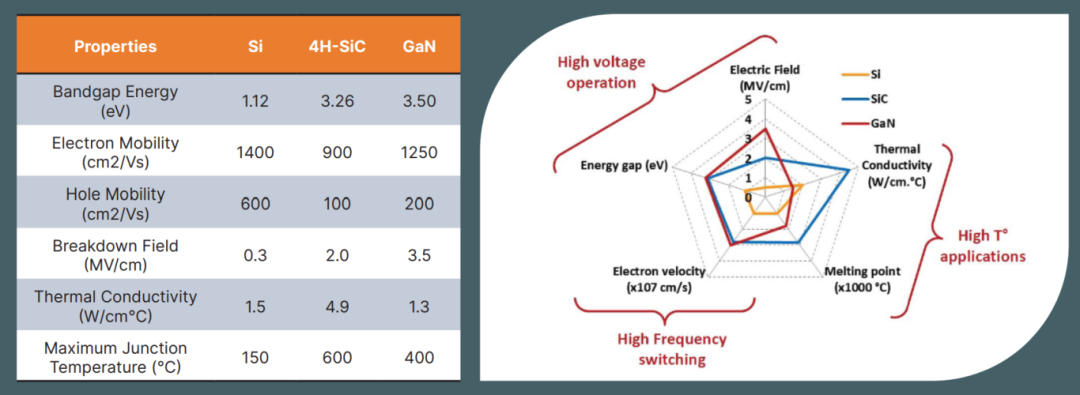

Dal punto di vista delle proprietà fisiche,carburo di siliciomostra un'elevata conduttività termica, un'elevata velocità di deriva degli elettroni saturi e un campo elettrico ad alta rottura (come mostrato nella Figura 1). Di conseguenza, i sistemi basati sul carburo di silicio possono ridurre significativamente le perdite di energia e raggiungere velocità di commutazione più elevate durante il funzionamento. Rispetto ai tradizionali dispositivi MOSFET e IGBT al silicio, il carburo di silicio può offrire questi vantaggi in dimensioni più piccole, offrendo maggiore efficienza e prestazioni superiori.

Figura 1: Caratteristiche del silicio e dei materiali con ampio gap di banda

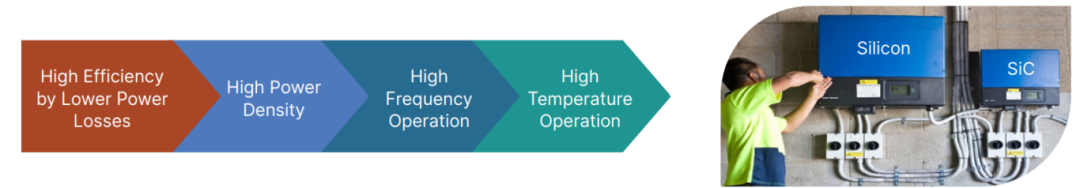

Il funzionamento del carburo di silicio può superare i limiti disilicio, con frequenze operative superiori a quelle degli IGBT al silicio, e può anche migliorare significativamente la densità di potenza.

Figura 2: SiC vs Si

Cosa fa OpportunitàCarburo di silicioPresente?

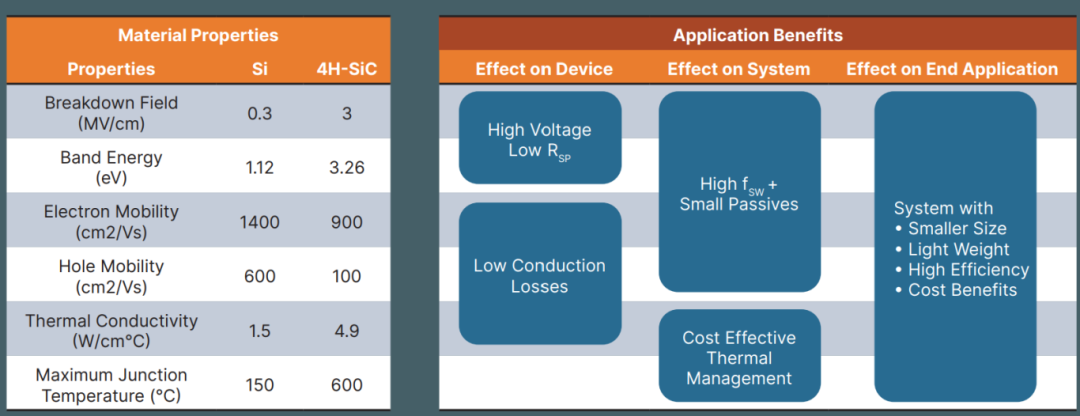

Per i produttori, il carburo di silicio è percepito come un vantaggio competitivo significativo. Non solo offre l’opportunità di costruire sistemi efficienti dal punto di vista energetico, ma riduce anche efficacemente le dimensioni, il peso e il costo complessivi di questi sistemi. Questo perché i sistemi che utilizzano il carburo di silicio sono generalmente più efficienti dal punto di vista energetico, compatti e durevoli rispetto ai sistemi basati su silicio, consentendo ai progettisti di ridurre i costi riducendo le dimensioni dei componenti passivi. Più specificamente, grazie alla minore generazione di calore dei dispositivi SiC, la temperatura operativa può essere mantenuta al di sotto di quella delle soluzioni tradizionali, come mostrato nella Figura 3. Ciò migliora l'efficienza del sistema, aumentando al tempo stesso l'affidabilità e prolungando la durata delle apparecchiature.

Figura 3: Vantaggi delle applicazioni del carburo di silicio

Nella fase di progettazione e produzione, l'adozione di nuove tecnologie di incollaggio dei chip, come la sinterizzazione, può facilitare una dissipazione del calore più efficace e garantire l'affidabilità della connessione. Rispetto ai dispositivi in silicio, i dispositivi SiC possono funzionare a tensioni più elevate e offrire velocità di commutazione più elevate. Questi vantaggi consentono ai progettisti di ripensare come ottimizzare la funzionalità a livello di sistema, migliorando al contempo la competitività dei costi. Attualmente, molti dispositivi ad alte prestazioni utilizzano la tecnologia SiC, inclusi diodi al carburo di silicio, MOSFET e moduli.

Rispetto ai materiali in silicio, le prestazioni superiori del SiC aprono vaste prospettive per le applicazioni emergenti. I dispositivi SiC sono generalmente progettati per tensioni non inferiori a 650 V e, soprattutto al di sopra di 1200 V, il SiC diventa la scelta preferita per molte applicazioni. Si prevede che applicazioni come gli inverter solari, le stazioni di ricarica per veicoli elettrici e la conversione industriale da CA a CC si sposteranno gradualmente verso la tecnologia SiC. Un’altra area di applicazione sono i trasformatori a stato solido, dove i trasformatori magnetici e in rame esistenti verranno gradualmente sostituiti dalla tecnologia SiC, offrendo maggiore efficienza e affidabilità nella trasmissione e conversione di potenza.

Cosa comportano le sfide della produzioneCarburo di silicioViso?

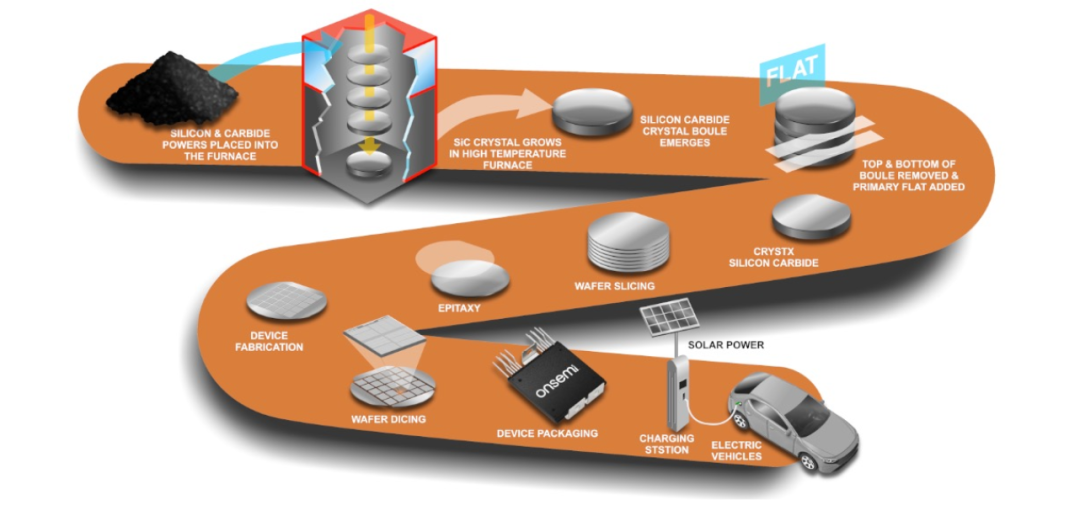

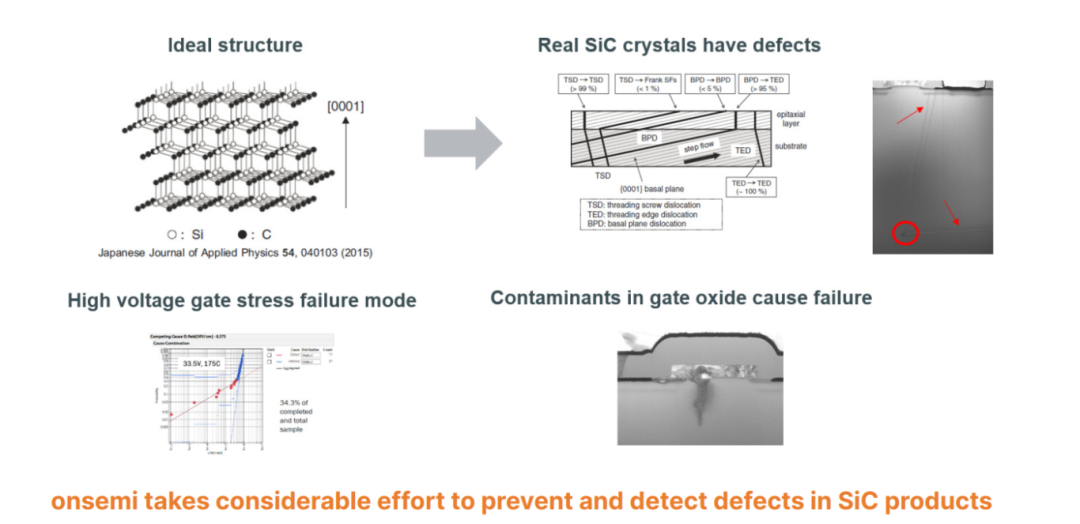

Sebbene il carburo di silicio abbia un vasto potenziale di mercato, anche il suo processo di produzione deve affrontare diverse sfide. Inizialmente deve essere garantita la purezza delle materie prime, vale a dire granuli o polveri di SiC. Successivamente, la produzione di lingotti SiC altamente consistenti (come illustrato nella Figura 4) richiede l’accumulo di esperienza in ogni fase di lavorazione successiva per garantire l’affidabilità del prodotto finale (come mostrato nella Figura 5).

Una sfida unica del SiC è che non possiede una fase liquida, il che significa che non può essere coltivato utilizzando i tradizionali metodi di fusione. La crescita dei cristalli deve avvenire sotto pressioni controllate con precisione, rendendo la produzione del SiC più complessa di quella del silicio. Se la stabilità viene mantenuta in ambienti ad alta temperatura e bassa pressione, il SiC si decomporrà direttamente in sostanze gassose senza passare in una fase liquida.

A causa di questa caratteristica, la crescita dei cristalli SiC impiega tipicamente tecniche di sublimazione o trasporto fisico del vapore (PVT). In questo processo, la polvere di SiC viene posta in un crogiolo all'interno di un forno e riscaldata a temperature elevate (superiori a 2200°C). Quando il SiC sublima, cristallizza su un cristallo seme per formare un cristallo. Una parte cruciale del metodo di crescita PVT è il cristallo seme, il cui diametro è simile a quello del lingotto. In particolare, il tasso di crescita del processo PVT è molto lento, circa da 0,1 a 0,5 millimetri all'ora.

Figura 4: Polvere, lingotti e wafer di carburo di silicio

A causa dell'estrema durezza del SiC rispetto al silicio, ilwaferanche il processo di produzione è più complesso. Il SiC è un materiale eccezionalmente duro, il che lo rende difficile da tagliare anche con seghe diamantate, una durezza che lo distingue da molti altri materiali semiconduttori. Sebbene attualmente esistano diversi metodi per tagliare i lingotti in wafer, questi metodi possono potenzialmente introdurre difetti nel singolo cristallo, influenzando la qualità del materiale finale.

Figura 5: Processo di produzione del carburo di silicio dalle materie prime ai prodotti finali

Inoltre, anche la produzione su larga scala di SiC incontra sfide. Il SiC presenta intrinsecamente più difetti rispetto al silicio. Il suo processo di drogaggio è estremamente complesso e la produzione di wafer SiC di grandi dimensioni e con pochi difetti implica costi di produzione e lavorazione più elevati. Pertanto, stabilire fin dall’inizio un processo di sviluppo efficiente e rigoroso è fondamentale per garantire la produzione coerente di prodotti di alta qualità.

Figura 6: Sfide: wafer e difetti in carburo di silicio

Noi di Semicorex siamo specializzati inGrafite rivestita SiC/TaCsoluzioni applicate nella produzione di semiconduttori SiC, se hai domande o hai bisogno di ulteriori dettagli, non esitare a contattarci.

Telefono di contatto: +86-13567891907

E-mail: sales@semicorex.com