- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Lo studio sulla distribuzione della resistività elettrica nei cristalli 4H-SiC di tipo n

2024-09-20

Il 4H-SiC, come materiale semiconduttore di terza generazione, è rinomato per l'ampio intervallo di banda, l'elevata conduttività termica e l'eccellente stabilità chimica e termica, che lo rendono estremamente prezioso nelle applicazioni ad alta potenza e ad alta frequenza. Tuttavia, il fattore chiave che influenza le prestazioni di questi dispositivi risiede nella distribuzione della resistività elettrica all'interno del cristallo 4H-SiC, soprattutto nei cristalli di grandi dimensioni dove la resistività uniforme è un problema urgente durante la crescita dei cristalli. Il drogaggio con azoto viene utilizzato per regolare la resistività del 4H-SiC di tipo n, ma a causa del complesso gradiente termico radiale e dei modelli di crescita dei cristalli, la distribuzione della resistività diventa spesso non uniforme.

Come è stato condotto l'esperimento?

L'esperimento ha utilizzato il metodo Physical Vapor Transport (PVT) per far crescere cristalli 4H-SiC di tipo n con un diametro di 150 mm. Regolando il rapporto di miscela dei gas azoto e argon, è stata controllata la concentrazione del drogaggio con azoto. Le fasi sperimentali specifiche includevano:

Mantenimento della temperatura di crescita dei cristalli tra 2100°C e 2300°C e la pressione di crescita a 2 mbar.

Regolazione della frazione volumetrica del gas azoto dal 9% iniziale al 6% per poi risalire al 9% durante l'esperimento.

Taglio del cristallo cresciuto in wafer di circa 0,45 mm di spessore per la misurazione della resistività e l'analisi della spettroscopia Raman.

Utilizzo del software COMSOL per simulare il campo termico durante la crescita dei cristalli per comprendere meglio la distribuzione della resistività.

Cosa ha comportato la ricerca?

Questo studio ha coinvolto la crescita di cristalli 4H-SiC di tipo n con un diametro di 150 mm utilizzando il metodo PVT e la misurazione e l'analisi della distribuzione della resistività in diversi stadi di crescita. I risultati hanno mostrato che la resistività del cristallo è influenzata dal gradiente termico radiale e dal meccanismo di crescita del cristallo, mostrando caratteristiche diverse nei diversi stadi di crescita.

Cosa succede durante la fase iniziale della crescita dei cristalli?

Nella fase iniziale della crescita dei cristalli, il gradiente termico radiale influenza in modo più significativo la distribuzione della resistività. La resistività è più bassa nella regione centrale del cristallo e aumenta gradualmente verso i bordi, a causa di un gradiente termico maggiore che provoca una diminuzione della concentrazione di drogaggio di azoto dal centro verso la periferia. Il drogaggio dell’azoto in questa fase è influenzato principalmente dal gradiente di temperatura, con la distribuzione della concentrazione del portatore che mostra chiare caratteristiche dipendenti dalle variazioni di temperatura. Le misurazioni della spettroscopia Raman hanno confermato che la concentrazione del portatore è più alta al centro e più bassa ai bordi, in corrispondenza dei risultati della distribuzione della resistività.

Quali cambiamenti si verificano nella fase intermedia della crescita dei cristalli?

Man mano che la crescita dei cristalli progredisce, le sfaccettature di crescita si espandono e il gradiente termico radiale diminuisce. Durante questa fase, sebbene il gradiente termico radiale influisca ancora sulla distribuzione della resistività, diventa evidente l’influenza del meccanismo di crescita a spirale sulle sfaccettature del cristallo. La resistività è notevolmente inferiore nelle regioni sfaccettate rispetto alle regioni non sfaccettate. L'analisi spettroscopica Raman del wafer 23 ha mostrato che la concentrazione del portatore è significativamente più alta nelle regioni sfaccettate, indicando che il meccanismo di crescita a spirale promuove un maggiore drogaggio di azoto, con conseguente minore resistività in queste regioni.

Quali sono le caratteristiche della fase avanzata della crescita dei cristalli?

Nelle fasi successive della crescita del cristallo, il meccanismo di crescita a spirale sulle sfaccettature diventa dominante, riducendo ulteriormente la resistività nelle regioni delle sfaccettature e aumentando la differenza di resistività con il centro del cristallo. L’analisi della distribuzione della resistività del wafer 44 ha rivelato che la resistività nelle regioni sfaccettate è significativamente inferiore, corrispondente a un maggiore drogaggio di azoto in queste aree. I risultati hanno indicato che con l’aumento dello spessore dei cristalli, l’influenza del meccanismo di crescita a spirale sulla concentrazione dei portatori supera quella del gradiente termico radiale. La concentrazione di drogaggio dell'azoto è relativamente uniforme nelle regioni senza faccette ma significativamente più alta nelle regioni delle faccette, indicando che il meccanismo di drogaggio nelle regioni delle faccette governa la concentrazione dei portatori e la distribuzione della resistività nella fase tardiva di crescita.

Come sono correlati il gradiente di temperatura e il doping con azoto?

I risultati dell'esperimento hanno mostrato anche una chiara correlazione positiva tra la concentrazione di drogaggio di azoto e il gradiente di temperatura. Nella fase iniziale, la concentrazione del drogaggio di azoto è maggiore al centro e minore nelle regioni sfaccettate. Man mano che il cristallo cresce, la concentrazione di drogaggio di azoto nelle regioni sfaccettate aumenta gradualmente, superando infine quella centrale, portando a differenze di resistività. Questo fenomeno può essere ottimizzato controllando la frazione volumetrica del gas azoto. L'analisi della simulazione numerica ha rivelato che la riduzione del gradiente termico radiale porta a una concentrazione di drogaggio di azoto più uniforme, particolarmente evidente nelle fasi successive di crescita. L'esperimento ha individuato un gradiente di temperatura critico (ΔT) al di sotto del quale la distribuzione della resistività tende ad uniformarsi.

Qual è il meccanismo del doping con azoto?

La concentrazione del drogaggio di azoto è influenzata non solo dalla temperatura e dal gradiente termico radiale, ma anche dal rapporto C/Si, dalla frazione volumetrica dell'azoto gassoso e dal tasso di crescita. Nelle regioni non sfaccettate, il drogaggio dell'azoto è controllato principalmente dalla temperatura e dal rapporto C/Si, mentre nelle regioni non sfaccettate, la frazione volumetrica del gas azoto gioca un ruolo più cruciale. Lo studio ha dimostrato che regolando la frazione volumetrica del gas azoto nelle regioni sfaccettate, la resistività può essere efficacemente ridotta, ottenendo una maggiore concentrazione di portatori.

La Figura 1 (a) illustra le posizioni dei wafer selezionati, che rappresentano diversi stadi di crescita del cristallo. Il wafer n. 1 rappresenta la fase iniziale, il n. 23 la fase intermedia e il n. 44 la fase avanzata. Analizzando questi wafer, i ricercatori possono confrontare i cambiamenti della distribuzione della resistività nelle diverse fasi di crescita.

Le Figure 1(b), 1© e 1(d) mostrano rispettivamente le mappe di distribuzione della resistività dei wafer N.1, N.23 e N.44, dove l'intensità del colore indica i livelli di resistività, con le regioni più scure che rappresentano le posizioni delle sfaccettature con valori inferiori resistività.

Wafer n.1: le sfaccettature di crescita sono piccole e situate sul bordo del wafer, con una resistività complessiva elevata che aumenta dal centro verso il bordo.

Wafer n.23: le sfaccettature si sono espanse e sono più vicine al centro del wafer, con una resistività significativamente inferiore nelle regioni sfaccettate e una resistività più elevata nelle regioni non sfaccettate.

Wafer n.44: le sfaccettature continuano ad espandersi e a spostarsi verso il centro del wafer, con una resistività nelle regioni delle sfaccettature nettamente inferiore rispetto ad altre aree.

La Figura 2(a) mostra la variazione della larghezza delle sfaccettature di crescita lungo la direzione del diametro del cristallo (direzione [1120]) nel tempo. Le sfaccettature si espandono da regioni più ristrette nella fase iniziale di crescita ad aree più ampie nella fase successiva.

Le Figure 2(b), 2© e 2(d) mostrano la distribuzione della resistività lungo la direzione del diametro rispettivamente per i wafer N. 1, N. 23 e N. 44.

Wafer N.1: L'influenza delle sfaccettature di crescita è minima, con la resistività che aumenta gradualmente dal centro verso il bordo.

Wafer n.23: le sfaccettature abbassano significativamente la resistività, mentre le regioni non sfaccettate mantengono livelli di resistività più elevati.

Wafer n.44: le regioni sfaccettate hanno una resistività significativamente inferiore rispetto al resto del wafer, con l'effetto sfaccettato sulla resistività che diventa più pronunciato.

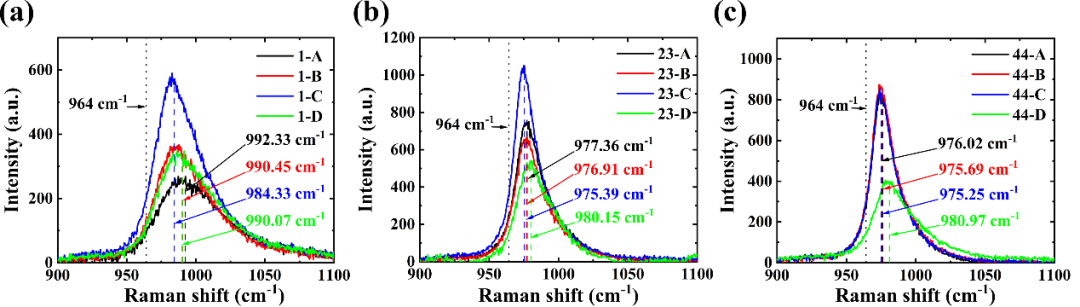

Le Figure 3(a), 3(b) e 3© mostrano rispettivamente gli spostamenti Raman della modalità LOPC misurati in diverse posizioni (A, B, C, D) sui wafer N. 1, N. 23 e N. 44 , riflettendo i cambiamenti nella concentrazione dei portatori.

Wafer n.1: lo spostamento Raman diminuisce gradualmente dal centro (punto A) al bordo (punto C), indicando una riduzione della concentrazione di drogaggio di azoto dal centro al bordo. Non si osserva alcun cambiamento significativo dello spostamento Raman nel punto D (regione delle faccette).

Wafer n. 23 e n. 44: lo spostamento Raman è maggiore nelle regioni sfaccettate (punto D), indicando una maggiore concentrazione di drogaggio di azoto, coerente con le misurazioni di bassa resistività.

La Figura 4 (a) mostra la variazione nella concentrazione del portatore e nel gradiente di temperatura radiale in diverse posizioni radiali dei wafer. Ciò indica che la concentrazione del portatore diminuisce dal centro verso il bordo, mentre il gradiente di temperatura è maggiore nella fase iniziale di crescita e diminuisce successivamente.

La Figura 4(b) illustra la variazione della differenza nella concentrazione del portatore tra il centro delle faccette e il centro del wafer con il gradiente di temperatura (ΔT). Nella fase iniziale di crescita (wafer n. 1), la concentrazione del portatore è maggiore al centro del wafer che al centro delle faccette. Man mano che il cristallo cresce, la concentrazione di drogaggio di azoto nelle regioni delle faccette supera gradualmente quella centrale, con Δn che cambia da negativo a positivo, indicando la crescente dominanza del meccanismo di crescita delle faccette.

La Figura 5 mostra la variazione di resistività al centro del wafer e al centro delle facce nel tempo. Man mano che il cristallo cresce, la resistività al centro del wafer aumenta da 15,5 mΩ·cm a 23,7 mΩ·cm, mentre la resistività al centro delle facce aumenta inizialmente a 22,1 mΩ·cm e poi diminuisce a 19,5 mΩ·cm. Il declino della resistività nelle regioni sfaccettate è correlato ai cambiamenti nella frazione volumetrica del gas azoto, indicando una correlazione negativa tra la concentrazione di drogaggio dell'azoto e la resistività.

Conclusioni

Le conclusioni principali dello studio sono che il gradiente termico radiale e la crescita delle sfaccettature cristalline influiscono in modo significativo sulla distribuzione della resistività nei cristalli 4H-SiC:

Nella fase iniziale della crescita dei cristalli, il gradiente termico radiale determina la distribuzione della concentrazione dei portatori, con resistività inferiore al centro del cristallo e maggiore ai bordi.

Man mano che il cristallo cresce, la concentrazione di drogaggio di azoto aumenta nelle regioni delle faccette, riducendo la resistività, con la differenza di resistività tra le regioni delle faccette e il centro del cristallo che diventa più evidente.

È stato identificato un gradiente di temperatura critico, che segna la transizione del controllo della distribuzione della resistività dal gradiente termico radiale al meccanismo di crescita delle faccette.**

Fonte originale: Xie, X., Kong, Y., Xu, L., Yang, D., & Pi, X. (2024). Distribuzione della resistività elettrica di un cristallo 4H-SiC di tipo n. Giornale della crescita dei cristalli. https://doi.org/10.1016/j.jcrysgro.2024.127892