- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Perché scegliere la sinterizzazione senza pressione per la preparazione della ceramica SiC?

2024-09-06

Ceramica al carburo di silicio (SiC)., noti per la loro elevata durezza, elevata resistenza, resistenza alle alte temperature e resistenza alla corrosione, trovano ampie applicazioni nei settori aerospaziale, petrolchimico e dei circuiti integrati. Dato che la maggior parte dei prodotti SiC sono articoli ad alto valore aggiunto, il potenziale di mercato è notevole, attirando un’attenzione significativa da vari paesi e diventando un punto focale della ricerca sulla scienza dei materiali. Tuttavia, la temperatura di sintesi ultraelevata e la difficoltà di ottenere una sinterizzazione densa delle ceramiche SiC ne hanno limitato lo sviluppo. Il processo di sinterizzazione è fondamentale per la ceramica SiC.

Come si confrontano i metodi di sinterizzazione: sinterizzazione a reazione e sinterizzazione senza pressione?

Il SiC, essendo un composto con forti legami covalenti, presenta bassi tassi di diffusione durante la sinterizzazione a causa delle sue caratteristiche strutturali che forniscono elevata durezza, elevata resistenza, elevato punto di fusione e resistenza alla corrosione. Ciò richiede l'uso di additivi per sinterizzazione e pressione esterna per ottenere la densificazione. Attualmente, sia la sinterizzazione a reazione che quella senza pressione del SiC hanno visto progressi significativi nella ricerca e nelle applicazioni industriali.

Il processo di sinterizzazione della reazione perCeramica SiCè una tecnica di sinterizzazione a forma quasi netta, caratterizzata da un ritiro minimo e da variazioni dimensionali durante la sinterizzazione. Offre vantaggi quali basse temperature di sinterizzazione, strutture di prodotto dense e bassi costi di produzione, che lo rendono adatto alla preparazione di prodotti ceramici SiC di grandi dimensioni e dalla forma complessa. Tuttavia, il processo presenta degli inconvenienti, tra cui una complessa preparazione iniziale del corpo verde e una potenziale contaminazione da sottoprodotti. Inoltre, l'intervallo di temperatura operativa della reazione sinterizzataCeramica SiCè limitato dal contenuto Si gratuito; sopra i 1400°C, la resistenza del materiale diminuisce rapidamente a causa della fusione del Si libero.

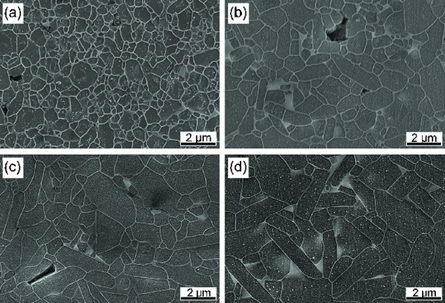

Microstrutture tipiche delle ceramiche SiC sinterizzate a varie temperature

La tecnologia di sinterizzazione senza pressione per il SiC è consolidata, con vantaggi tra cui la possibilità di utilizzare vari processi di formatura, il superamento delle limitazioni sulla forma e le dimensioni del prodotto e il raggiungimento di elevata resistenza e tenacità con additivi appropriati. Inoltre, la sinterizzazione senza pressione è semplice e adatta alla produzione in serie di componenti ceramici di diverse forme. Tuttavia, è più costoso del SiC sinterizzato per reazione a causa del costo più elevato della polvere di SiC utilizzata.

La sinterizzazione senza pressione comprende principalmente la sinterizzazione in fase solida e in fase liquida. Rispetto al SiC sinterizzato senza pressione in fase solida, il SiC sinterizzato per reazione mostra scarse prestazioni alle alte temperature, soprattutto per quanto riguarda la resistenza alla flessione delCeramica SiCscende bruscamente sopra i 1400°C e hanno scarsa resistenza agli acidi e alle basi forti. Al contrario, fase solida senza pressione sinterizzataCeramica SiCmostrano proprietà meccaniche superiori alle alte temperature e migliore resistenza alla corrosione in acidi e basi forti.

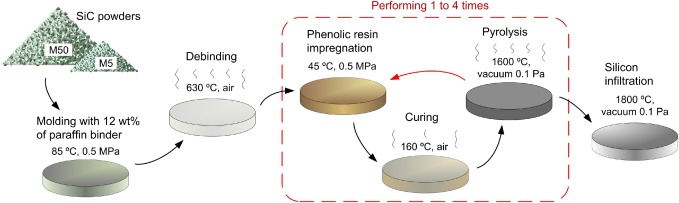

Tecnologia per la fabbricazione di SiC legato per reazione

Quali sono gli sviluppi della ricerca nella tecnologia di sinterizzazione senza pressione?

Sinterizzazione in fase solida: Sinterizzazione in fase solida diCeramica SiCcomporta temperature elevate ma produce proprietà fisiche e chimiche stabili, in particolare mantenendo la resistenza alle alte temperature, offrendo un valore applicativo unico. Aggiungendo boro (B) e carbonio © al SiC, il boro occupa i bordi del grano del SiC, sostituendo parzialmente il carbonio nel SiC per formare una soluzione solida, mentre il carbonio reagisce con il SiO2 superficiale e l'impurità Si nel SiC. Queste reazioni riducono l’energia al bordo del grano e aumentano l’energia superficiale, migliorando così la forza trainante per la sinterizzazione e promuovendo la densificazione. Dagli anni '90, l'utilizzo di B e C come additivi per la sinterizzazione senza pressione del SiC è stato ampiamente applicato in vari campi industriali. Il vantaggio principale è l'assenza di una seconda fase o fase vetrosa ai bordi del grano, con conseguente bordi di grano puliti ed eccellenti prestazioni alle alte temperature, stabili fino a 1600°C. Lo svantaggio è che non si ottiene una densificazione completa, con alcuni pori chiusi agli angoli del grano, e le alte temperature possono portare alla crescita del grano.

Sinterizzazione in fase liquida: nella sinterizzazione in fase liquida, gli ausiliari di sinterizzazione vengono generalmente aggiunti in piccole percentuali e la fase intergranulare risultante può trattenere considerevoli ossidi dopo la sinterizzazione. Di conseguenza, il SiC sinterizzato in fase liquida tende a fratturarsi lungo i bordi del grano, offrendo elevata resistenza e tenacia alla frattura. Rispetto alla sinterizzazione in fase solida, la fase liquida che si forma durante la sinterizzazione riduce efficacemente la temperatura di sinterizzazione. Il sistema Al2O3-Y2O3 è stato uno dei primi e più interessanti sistemi studiati per la sinterizzazione in fase liquida diCeramica SiC. Questo sistema consente la densificazione a temperature relativamente basse. Ad esempio, l'inclusione dei campioni in un letto di polvere contenente Al2O3, Y2O3 e MgO facilita la formazione della fase liquida attraverso reazioni tra MgO e SiO2 superficiale sulle particelle SiC, promuovendo la densificazione attraverso il riarrangiamento delle particelle e la riprecipitazione della fusione. Inoltre, Al2O3, Y2O3 e CaO utilizzati come additivi per la sinterizzazione senza pressione del SiC determinano la formazione di fasi Al5Y3O12 nel materiale; con l’aumento del contenuto di CaO compaiono fasi di ossido CaY2O4, che formano percorsi di penetrazione rapida ai bordi del grano e migliorano la sinterizzazione del materiale.

![]()

In che modo gli additivi migliorano la sinterizzazione senza pressioneCeramica SiC?

Gli additivi possono aumentare la densificazione del materiale sinterizzato senza pressioneCeramica SiC, abbassare la temperatura di sinterizzazione, alterare la microstruttura e migliorare le proprietà meccaniche. La ricerca sui sistemi additivi si è evoluta da sistemi monocomponente a sistemi multicomponente, dove ciascun componente svolge un ruolo unico nel miglioramentoCeramica SiCprestazione. Tuttavia, l’introduzione di additivi presenta anche degli svantaggi, come le reazioni tra additivi e SiC che producono sottoprodotti gassosi come Al2O e CO, aumentando la porosità del materiale. La riduzione della porosità e la mitigazione degli effetti di perdita di peso degli additivi costituiranno aree di ricerca chiave per la futura sinterizzazione in fase liquida diCeramica SiC.**

Noi di Semicorex siamo specializzati inCeramica SiCe altri materiali ceramici applicati nella produzione di semiconduttori, se hai domande o hai bisogno di ulteriori dettagli, non esitare a contattarci.

Telefono di contatto: +86-13567891907

E-mail: sales@semicorex.com