- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Progressi della ricerca sui rivestimenti TaC su superfici di materiali a base di carbonio

2024-08-22

Contesto della ricerca

I materiali a base di carbonio come grafite, fibre di carbonio e compositi carbonio/carbonio (C/C) sono noti per la loro elevata resistenza specifica, elevato modulo specifico ed eccellenti proprietà termiche, che li rendono adatti per un'ampia gamma di applicazioni ad alta temperatura . Questi materiali sono ampiamente utilizzati nel settore aerospaziale, nell’ingegneria chimica e nello stoccaggio di energia. Tuttavia, la loro suscettibilità all’ossidazione e alla corrosione in ambienti ad alta temperatura, insieme alla scarsa resistenza ai graffi, ne limita l’ulteriore applicazione.

Con i progressi tecnologici, i materiali esistenti a base di carbonio sono sempre più incapaci di soddisfare i severi requisiti degli ambienti estremi, in particolare per quanto riguarda la resistenza all’ossidazione e alla corrosione. Pertanto, migliorare le prestazioni di questi materiali è diventata una direzione chiave della ricerca.

Il carburo di tantalio (TaC) è un materiale con un punto di fusione estremamente elevato (3880°C), eccellente stabilità meccanica alle alte temperature e resistenza alla corrosione. Presenta inoltre una buona compatibilità chimica con i materiali a base di carbonio.Rivestimenti TaCpossono migliorare significativamente la resistenza all’ossidazione e le proprietà meccaniche dei materiali a base di carbonio, ampliando la loro applicabilità in ambienti estremi.

Progressi della ricerca sui rivestimenti TaC su superfici di materiali a base di carbonio

1. Substrati di grafite

Vantaggi della grafite:

La grafite è ampiamente utilizzata nella metallurgia ad alta temperatura, nelle batterie energetiche e nella produzione di semiconduttori grazie alla sua tolleranza alle alte temperature (punto di fusione intorno a 3850°C), all'elevata conduttività termica e all'eccellente resistenza agli shock termici. Tuttavia, la grafite è soggetta all'ossidazione e alla corrosione da parte dei metalli fusi ad alte temperature.

Ruolo diRivestimenti TaC:

I rivestimenti TaC possono migliorare significativamente la resistenza all’ossidazione, alla corrosione e le proprietà meccaniche della grafite, aumentando così il suo potenziale per applicazioni in ambienti estremi.

Metodi ed effetti del rivestimento:

(1) Spruzzatura al plasma:

Ricerca: Trignan et al. utilizzato la spruzzatura al plasma per depositare uno spessore di 150 µmRivestimento TaCsulla superficie della grafite, migliorando significativamente la sua tolleranza alle alte temperature. Sebbene il rivestimento contenesse TaC0,85 e Ta2C dopo la spruzzatura, è rimasto intatto senza fessurarsi dopo il trattamento ad alta temperatura a 2000°C.

(2) Deposizione chimica da fase vapore (CVD):

Ricerca: Lv et al. ha utilizzato il sistema TaCl5-Ar-C3H6 per preparare un rivestimento multifase C-TaC su superfici di grafite utilizzando il metodo CVD. Il loro studio ha rivelato che all’aumentare del contenuto di carbonio nel rivestimento, il coefficiente di attrito diminuiva, indicando un’eccellente resistenza all’usura.

(3) Metodo di sinterizzazione dell'impasto liquido:

Ricerca: Shen et al. hanno preparato un impasto liquido utilizzando TaCl5 e acetilacetone, che hanno applicato su superfici di grafite e poi sottoposto a sinterizzazione ad alta temperatura. Il risultanteRivestimento TaCle particelle avevano una dimensione di circa 1 µm e dimostravano una buona stabilità chimica e stabilità alle alte temperature dopo il trattamento a 2000°C.

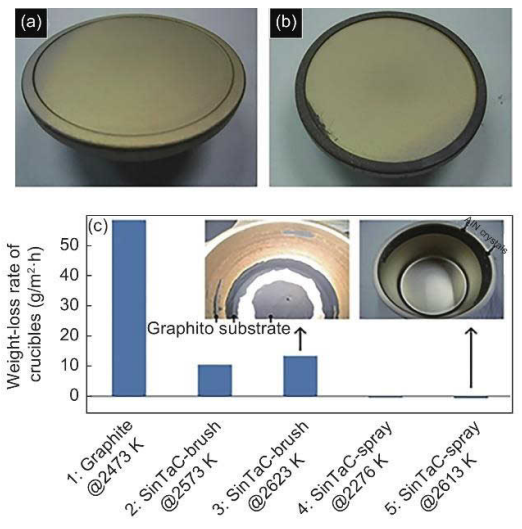

Figura 1

La Figura 1a presenta il crogiolo TaC preparato tramite il metodo CVD, mentre le Figure 1b e 1c illustrano la condizione del crogiolo rispettivamente in condizioni di crescita epitassiale MOCVD-GaN e di crescita sublimatica AlN. Queste immagini dimostrano che ilRivestimento TaCnon solo mostra un'eccellente resistenza all'ablazione a temperature estreme, ma mantiene anche un'elevata stabilità strutturale in condizioni di alta temperatura.

2. Substrato in fibra di carbonio

Caratteristiche della fibra di carbonio:

La fibra di carbonio è caratterizzata da un'elevata resistenza specifica e da un elevato modulo specifico, insieme a un'eccellente conduttività elettrica, conduttività termica, resistenza alla corrosione acida e alcalina e stabilità alle alte temperature. Tuttavia, la fibra di carbonio tende a perdere queste proprietà superiori in ambienti ossidativi ad alta temperatura.

Ruolo diRivestimento TaC:

Depositare aRivestimento TaCsulla superficie della fibra di carbonio migliora significativamente la sua resistenza all'ossidazione e alle radiazioni, migliorando così la sua applicabilità in ambienti a temperature estremamente elevate.

Metodi ed effetti del rivestimento:

(1) Infiltrazione di vapori chimici (CVI):

Ricerca: Chen et al. depositato aRivestimento TaCsulla fibra di carbonio utilizzando il metodo CVI. Lo studio ha rilevato che a temperature di deposizione di 950-1000°C, il rivestimento TaC presentava una struttura densa e un'eccellente resistenza all'ossidazione alle alte temperature.

(2) Metodo di reazione in situ:

Ricerca: Liu et al. tessuti TaC/PyC preparati su fibre di cotone utilizzando il metodo di reazione in situ. Questi tessuti hanno dimostrato un’efficacia di schermatura elettromagnetica estremamente elevata (75,0 dB), significativamente superiore ai tradizionali tessuti PyC (24,4 dB).

(3) Metodo del sale fuso:

Ricerca: Dong et al. preparato aRivestimento TaCsulla superficie della fibra di carbonio utilizzando il metodo dei sali fusi. I risultati hanno mostrato che questo rivestimento ha migliorato significativamente la resistenza all’ossidazione della fibra di carbonio.

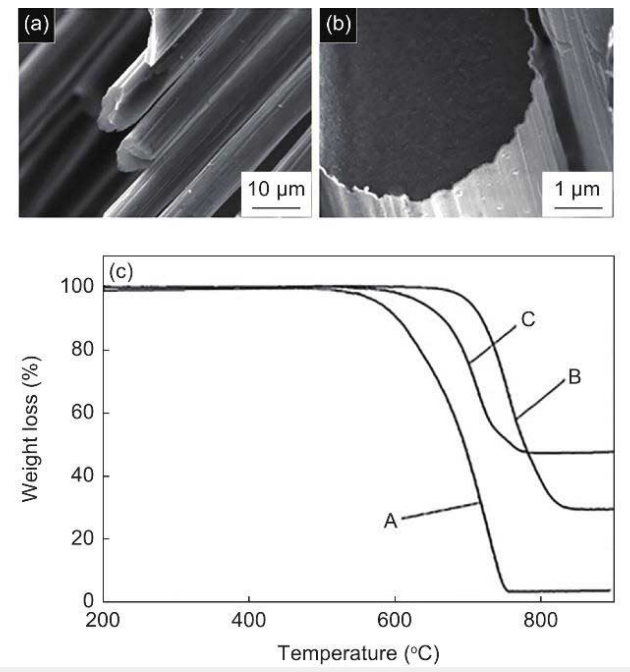

Figura 2

Figura 2: La Figura 2 mostra immagini SEM di fibre di carbonio originali e fibre di carbonio rivestite con TaC preparate in diverse condizioni, insieme alle curve di analisi termogravimetrica (TGA) in varie condizioni di rivestimento.

Figura 2a: Visualizza la morfologia delle fibre di carbonio originali.

Figura 2b: Mostra la morfologia superficiale delle fibre di carbonio rivestite con TaC preparate a 1000°C, con il rivestimento denso e uniformemente distribuito.

Figura 2c: le curve TGA indicano cheRivestimento TaCmigliora significativamente la resistenza all'ossidazione delle fibre di carbonio, con il rivestimento preparato a 1100°C che mostra una resistenza all'ossidazione superiore.

3. Matrice composita C/C

Caratteristiche dei compositi C/C:

I compositi C/C sono compositi a matrice di carbonio rinforzati con fibra di carbonio, noti per il loro elevato modulo specifico e l'elevata resistenza specifica, buona stabilità allo shock termico ed eccellente resistenza alla corrosione ad alta temperatura. Sono utilizzati principalmente nei settori aerospaziale, automobilistico e della produzione industriale. Tuttavia, i compositi C/C sono soggetti all’ossidazione in ambienti ad alta temperatura e hanno una scarsa plasticità, che ne limita l’applicazione a temperature più elevate.

Ruolo diRivestimento TaC:

Preparare unRivestimento TaCsulla superficie dei compositi C/C possono migliorare significativamente la loro resistenza all’ablazione, la stabilità allo shock termico e le proprietà meccaniche, espandendo così le loro potenziali applicazioni in condizioni estreme.

Metodi ed effetti del rivestimento:

(1) Metodo di spruzzatura al plasma:

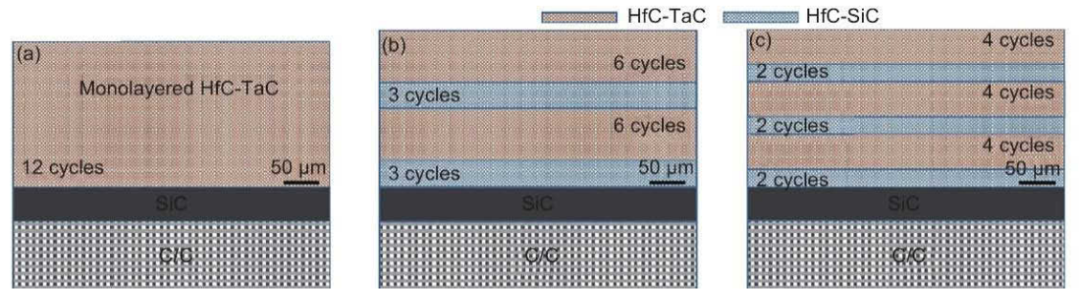

Ricerca: Feng et al. hanno preparato rivestimenti compositi HfC-TaC su compositi C/C utilizzando il metodo di spruzzatura atmosferica supersonica al plasma (SAPS). Questi rivestimenti hanno mostrato un'eccellente resistenza all'ablazione con una densità del flusso di calore della fiamma di 2,38 MW/m², con una velocità di ablazione di massa di soli 0,35 mg/s e una velocità di ablazione lineare di 1,05 µm/s, indicando un'eccezionale stabilità alle alte temperature.

(2) Metodo Sol-Gel:

Ricerca: Lui et al. preparatoRivestimenti TaCsu compositi C/C utilizzando il metodo sol-gel e li ha sinterizzati a diverse temperature. Lo studio ha rivelato che dopo la sinterizzazione a 1600°C, il rivestimento ha mostrato la migliore resistenza all'ablazione, con una struttura a strati continua e densa.

(3) Deposizione chimica da fase vapore (CVD):

Ricerca: Ren et al. rivestimenti Hf(Ta)C depositati su compositi C/C utilizzando il sistema HfCl4-TaCl5-CH4-H2-Ar attraverso il metodo CVD. Gli esperimenti hanno dimostrato che il rivestimento aveva una forte adesione al substrato e, dopo 120 secondi di ablazione con fiamma, la velocità di ablazione di massa era di soli 0,97 mg/s con una velocità di ablazione lineare di 1,32 µm/s, dimostrando un'eccellente resistenza all'ablazione.

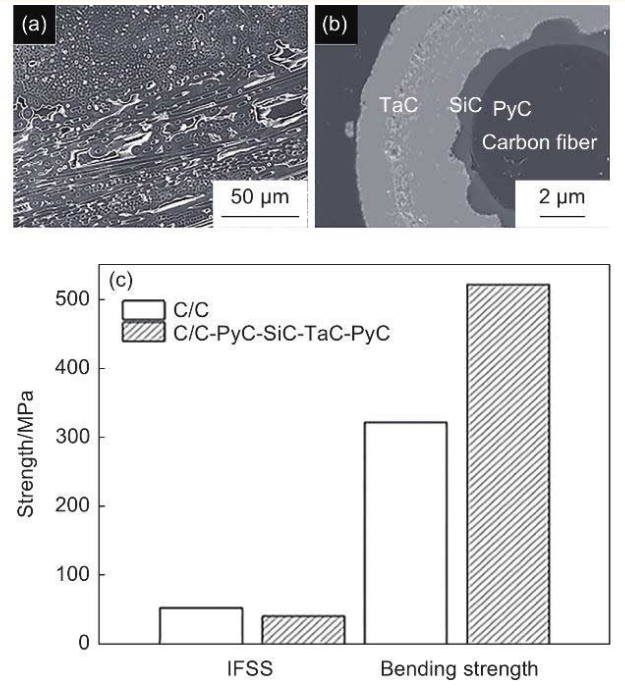

Figura 3

La Figura 3 mostra la morfologia della frattura dei compositi C/C con rivestimenti multistrato PyC/SiC/TaC/PyC.

Figura 3a: mostra la morfologia complessiva della frattura del rivestimento, dove è possibile osservare la struttura interstrato dei rivestimenti.

Figura 3b: è un'immagine ingrandita del rivestimento, che mostra le condizioni di interfaccia tra gli strati.

Figura 3c: Confronta la resistenza al taglio interfacciale e la resistenza alla flessione di due diversi materiali, indicando che la struttura del rivestimento multistrato migliora significativamente le proprietà meccaniche dei compositi C/C.

4. Rivestimenti TaC su materiali a base di carbonio preparati da CVD

Il metodo CVD può produrre elevata purezza, densità e uniformitàRivestimenti TaCa temperature relativamente basse, evitando i difetti e le crepe comunemente riscontrati in altri metodi di preparazione ad alta temperatura.

Influenza dei parametri CVD:

(1) Portata del gas:

Regolando la portata del gas durante il processo CVD, è possibile controllare efficacemente la morfologia superficiale e la composizione chimica del rivestimento. Ad esempio, Zhang et al. ha studiato l'effetto della portata del gas Ar suRivestimento TaCcrescita e hanno scoperto che l’aumento della portata di Ar rallenta la crescita dei grani, risultando in grani più piccoli e più uniformi.

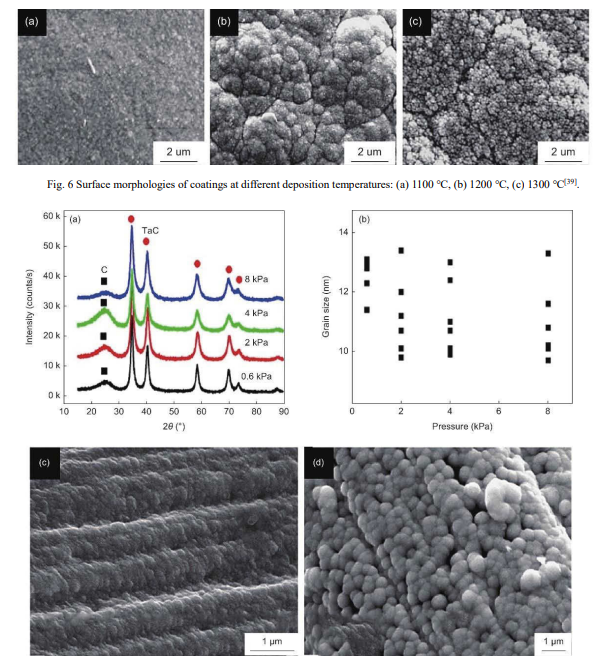

(2) Temperatura di deposizione:

La temperatura di deposizione influisce in modo significativo sulla morfologia superficiale e sulla composizione chimica del rivestimento. Generalmente, temperature di deposizione più elevate accelerano la velocità di deposizione ma possono anche aumentare lo stress interno, portando alla formazione di cricche. Chen et al. trovato quelloRivestimenti TaCpreparato a 800°C conteneva una piccola quantità di carbonio libero, mentre a 1000°C i rivestimenti erano costituiti principalmente da cristalli di TaC.

(3) Pressione di deposizione:

La pressione di deposizione influisce principalmente sulla dimensione dei grani e sulla velocità di deposizione del rivestimento. Gli studi dimostrano che all’aumentare della pressione di deposizione, la velocità di deposizione migliora significativamente e la dimensione dei grani aumenta, sebbene la struttura cristallina del rivestimento rimanga sostanzialmente invariata.

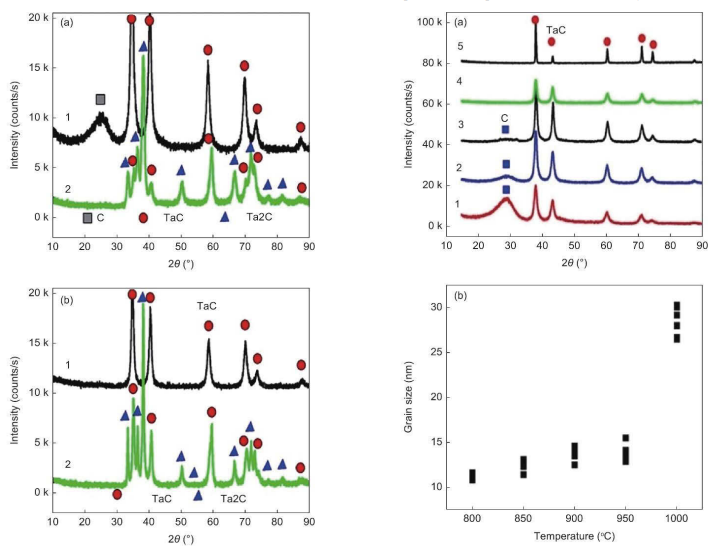

Figura 4

Figura 5

Le Figure 4 e 5 illustrano gli effetti della portata di H2 e della temperatura di deposizione sulla composizione e sulla dimensione dei grani dei rivestimenti.

Figura 4: Mostra l'effetto di diverse portate di H2 sulla composizione diRivestimenti TaCa 850°C e 950°C. Quando la portata di H2 è 100 ml/min, il rivestimento è costituito principalmente da TaC con una piccola quantità di Ta2C. A temperature più elevate, l'aggiunta di H2 produce particelle più piccole e più uniformi.

Figura 5: Dimostra i cambiamenti nella morfologia superficiale e nella dimensione dei grani diRivestimenti TaCa diverse temperature di deposizione. All’aumentare della temperatura, la dimensione dei grani aumenta gradualmente, passando da grani sferici a grani poliedrici.

Tendenze di sviluppo

Sfide attuali:

SebbeneRivestimenti TaCmigliorare significativamente le prestazioni dei materiali a base di carbonio, la grande differenza nei coefficienti di dilatazione termica tra TaC e il substrato di carbonio può portare a crepe e scheggiature ad alte temperature. Inoltre, un singoloRivestimento TaCpotrebbe ancora non soddisfare i requisiti dell'applicazione in determinate condizioni estreme.

Soluzioni:

(1) Sistemi di rivestimento compositi:

Per sigillare le crepe in un singolo rivestimento, è possibile utilizzare sistemi di rivestimento compositi multistrato. Ad esempio, Feng et al. hanno preparato rivestimenti HfC-TaC/HfC-SiC alternati su compositi C/C utilizzando il metodo SAPS, che hanno mostrato una resistenza all'ablazione superiore alle alte temperature.

(2) Sistemi di rivestimento rinforzanti con soluzioni solide:

HfC, ZrC e TaC hanno la stessa struttura cristallina cubica a facce centrate e possono formare soluzioni solide tra loro per migliorare la resistenza all'ablazione. Ad esempio, Wang et al. rivestimenti Hf(Ta)C preparati utilizzando il metodo CVD, che hanno mostrato un'eccellente resistenza all'ablazione in condizioni di alta temperatura.

(3) Sistemi di rivestimento a gradiente:

I rivestimenti a gradiente migliorano le prestazioni complessive fornendo una distribuzione a gradiente continuo della composizione del rivestimento, che riduce lo stress interno e i disallineamenti nei coefficienti di dilatazione termica. Li et al. rivestimenti in gradiente TaC/SiC preparati che hanno dimostrato un'eccellente resistenza allo shock termico durante i test di ablazione con fiamma a 2300°C, senza osservare crepe o scheggiature.

Figura 6

La Figura 6 illustra la resistenza all'ablazione di rivestimenti compositi con strutture diverse. La Figura 6b mostra che le strutture di rivestimento alternate riducono le crepe alle alte temperature, esibendo una resistenza all'ablazione ottimale. Al contrario, la Figura 6c indica che i rivestimenti multistrato sono soggetti a scheggiature ad alte temperature a causa della presenza di interfacce multiple.

Conclusione e prospettive

Questo articolo riassume sistematicamente i progressi della ricercaRivestimenti TaCsu grafite, fibra di carbonio e compositi C/C, discute l'influenza dei parametri CVD suRivestimento TaCprestazioni e analizza i problemi attuali.

Per soddisfare i requisiti applicativi dei materiali a base di carbonio in condizioni estreme, sono necessari ulteriori miglioramenti nella resistenza all’ablazione, nella resistenza all’ossidazione e nella stabilità meccanica alle alte temperature dei rivestimenti TaC. Inoltre, la ricerca futura dovrebbe approfondire le questioni chiave nella preparazione dei rivestimenti CVD TaC, promuovendo progressi nell’applicazione commerciale diRivestimenti TaC.**

Noi di Semicorex siamo specializzati in SiC/Prodotti in grafite rivestiti con TaCe tecnologia CVD SiC applicata nella produzione di semiconduttori, se hai domande o hai bisogno di ulteriori dettagli, non esitare a contattarci.

Telefono di contatto: +86-13567891907

E-mail: sales@semicorex.com