- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC spesso CVD ad elevata purezza: approfondimenti sul processo per la crescita del materiale

2024-07-26

1. ConvenzionaleCVD SiCProcesso di deposizione

Il processo CVD standard per la deposizione dei rivestimenti SiC prevede una serie di passaggi attentamente controllati:

Riscaldamento:Il forno CVD viene riscaldato ad una temperatura compresa tra 100 e 160°C.

Caricamento del substrato:Un substrato di grafite (mandrino) è posizionato su una piattaforma rotante all'interno della camera di deposizione.

Vuoto e spurgo:La camera viene evacuata e spurgata con gas argon (Ar) in più cicli.

Riscaldamento e controllo della pressione:La camera viene riscaldata alla temperatura di deposizione sotto vuoto continuo. Dopo aver raggiunto la temperatura desiderata, viene mantenuto un tempo di attesa prima di introdurre il gas Ar per raggiungere una pressione di 40-60 kPa. La camera viene quindi nuovamente evacuata.

Introduzione del gas precursore:Una miscela di idrogeno (H2), argon (Ar) e un gas idrocarburico (alcano) viene introdotta in una camera di preriscaldamento, insieme a un precursore del clorosilano (tipicamente tetracloruro di silicio, SiCl4). La miscela di gas risultante viene quindi alimentata nella camera di reazione.

Deposizione e raffreddamento:Una volta completata la deposizione, il flusso di H2, clorosilano e alcano viene interrotto. Il flusso di argon viene mantenuto per spurgare la camera durante il raffreddamento. Infine, la camera viene portata alla pressione atmosferica, aperta e il substrato di grafite rivestito di SiC viene rimosso.

2. Applicazioni dello SpessCVD SiCStrati

Gli strati SiC ad alta densità superiori a 1 mm di spessore trovano applicazioni critiche in:

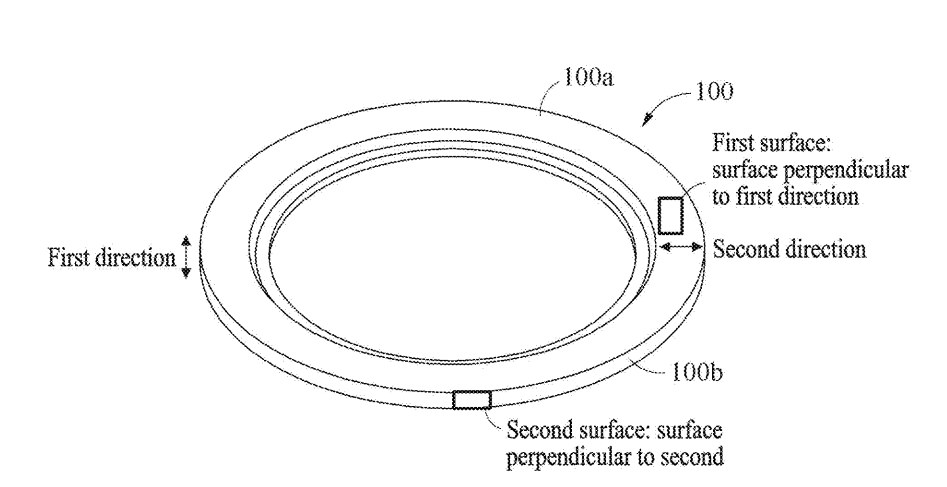

Produzione di semiconduttori:Come anelli di messa a fuoco (FR) nei sistemi di attacco a secco per la fabbricazione di circuiti integrati.

Ottica e aerospaziale:Gli strati SiC ad alta trasparenza vengono utilizzati negli specchi ottici e nei finestrini dei veicoli spaziali.

Queste applicazioni richiedono materiali ad alte prestazioni, rendendo il SiC spesso un prodotto di alto valore con un potenziale economico significativo.

3. Caratteristiche target per la qualità dei semiconduttoriCVD SiC

CVD SiCper le applicazioni dei semiconduttori, in particolare per gli anelli di messa a fuoco, richiede proprietà del materiale rigorose:

Elevata purezza:SiC policristallino con un livello di purezza del 99,9999% (6N).

Alta densità:Una microstruttura densa e priva di pori è essenziale.

Elevata conduttività termica:I valori teorici si avvicinano a 490 W/m·K, con valori pratici che vanno da 200-400 W/m·K.

Resistività elettrica controllata:Sono desiderabili valori compresi tra 0,01 e 500 Ω.cm.

Resistenza al plasma e inerzia chimica:Fondamentale per resistere ad ambienti di incisione aggressivi.

Elevata durezza:La durezza intrinseca del SiC (~3000 kg/mm2) richiede tecniche di lavorazione specializzate.

Struttura policristallina cubica:È desiderato 3C-SiC (β-SiC) orientato preferenzialmente con un orientamento cristallografico dominante (111).

4. Processo CVD per film spessi 3C-SiC

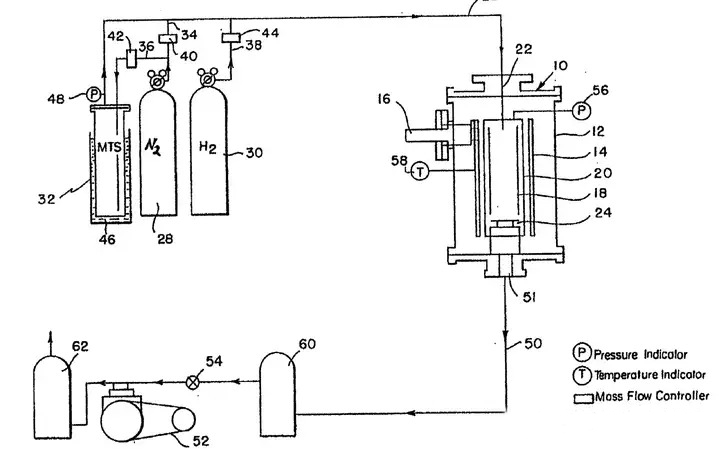

Il metodo preferito per depositare film spessi 3C-SiC per anelli di messa a fuoco è CVD, utilizzando i seguenti parametri:

Selezione del precursore:Viene comunemente utilizzato il metiltriclorosilano (MTS), che offre un rapporto molare Si/C di 1:1 per la deposizione stechiometrica. Tuttavia, alcuni produttori ottimizzano il rapporto Si:C (da 1:1,1 a 1:1,4) per migliorare la resistenza al plasma, con un potenziale impatto sulla distribuzione delle dimensioni dei grani e sull'orientamento preferito.

Gas di trasporto:L'idrogeno (H2) reagisce con specie contenenti cloro, mentre l'argon (Ar) agisce come gas di trasporto per MTS e diluisce la miscela di gas per controllare la velocità di deposizione.

5. Sistema CVD per applicazioni con anello di messa a fuoco

Viene presentata una rappresentazione schematica di un tipico sistema CVD per depositare 3C-SiC per anelli di messa a fuoco. Tuttavia, i sistemi di produzione dettagliati sono spesso progettati su misura e proprietari.

6. Conclusione

La produzione di strati SiC spessi e di elevata purezza tramite CVD è un processo complesso che richiede un controllo preciso su numerosi parametri. Poiché la domanda di questi materiali ad alte prestazioni continua ad aumentare, gli sforzi di ricerca e sviluppo in corso si concentrano sull’ottimizzazione delle tecniche CVD per soddisfare i rigorosi requisiti della fabbricazione di semiconduttori di prossima generazione e di altre applicazioni impegnative.**