- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Come eseguire il processo CMP

2024-06-28

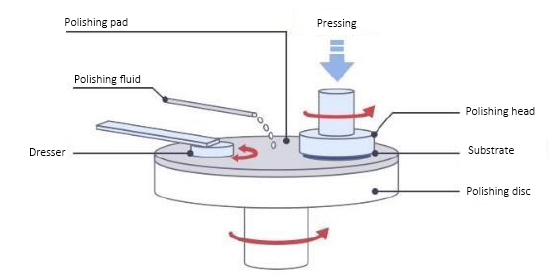

Processo CMP:

1. Correggi ilwafernella parte inferiore della testa di lucidatura e posizionare il tampone di lucidatura sul disco abrasivo;

2. La testa di lucidatura rotante preme sul tampone di lucidatura rotante con una certa pressione e un liquido di levigatura scorrevole composto da particelle nano-abrasive e soluzione chimica viene aggiunto tra la superficie del wafer di silicio e il tampone di lucidatura. Il liquido di macinazione viene rivestito uniformemente sotto la trasmissione del tampone di lucidatura e della forza centrifuga, formando una pellicola liquida tra il wafer di silicio e il tampone di lucidatura;

3. L'appiattimento si ottiene attraverso il processo alternato di rimozione della pellicola chimica e rimozione meccanica della pellicola.

Principali parametri tecnici del CMP:

Velocità di macinazione: spessore del materiale asportato per unità di tempo.

Planarità: (la differenza tra l'altezza del gradino prima e dopo CMP in un certo punto sul wafer di silicio/l'altezza del gradino prima del CMP) * 100%,

Uniformità di macinazione: inclusa l'uniformità intra-wafer e l'uniformità inter-wafer. L'uniformità intra-wafer si riferisce alla coerenza delle velocità di macinazione in diverse posizioni all'interno di un singolo wafer di silicio; L'uniformità tra wafer si riferisce alla coerenza delle velocità di macinazione tra diversi wafer di silicio nelle stesse condizioni CMP.

Quantità di difetti: riflette il numero e il tipo di vari difetti superficiali generati durante il processo CMP, che influenzeranno le prestazioni, l'affidabilità e la resa dei dispositivi a semiconduttore. Principalmente inclusi graffi, depressioni, erosione, residui e contaminazione da particelle.

Applicazioni CMP

Nell'intero processo di produzione dei semiconduttori, dawafer di silicioproduzione, produzione di wafer e confezionamento, il processo CMP dovrà essere utilizzato ripetutamente.

Nel processo di produzione dei wafer di silicio, dopo che l'asta di cristallo è stata tagliata in wafer di silicio, dovrà essere lucidata e pulita per ottenere un wafer di silicio monocristallino come uno specchio.

Nel processo di produzione dei wafer, attraverso l'impianto ionico, la deposizione di film sottile, la litografia, l'incisione e i collegamenti di cablaggio multistrato, per garantire che ogni strato della superficie di produzione raggiunga una planarità globale a livello nanometrico, è spesso necessario utilizzare ripetutamente il processo CMP.

Nel campo dell'imballaggio avanzato, i processi CMP vengono sempre più introdotti e utilizzati in grandi quantità, tra cui attraverso la tecnologia Silicon Via (TSV), fan-out, imballaggio 2.5D, 3D, ecc. utilizzeranno un gran numero di processi CMP.

In base al tipo di materiale lucidato dividiamo CMP in tre tipologie:

1. Substrato, principalmente materiale siliconico

2. Metallo, incluso strato di interconnessione metallo alluminio/rame, Ta/Ti/TiN/TiNxCy e altri strati barriera alla diffusione, strato di adesione.

3. Dielettrici, compresi dielettrici interstrato come SiO2, BPSG, PSG, strati di passivazione come SI3N4/SiOxNy e strati barriera.