- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Comprensione della tecnologia di incisione a secco nell'industria dei semiconduttori

2024-06-11

L'incisione si riferisce alla tecnica di rimozione selettiva del materiale attraverso mezzi fisici o chimici per ottenere i modelli strutturali progettati.

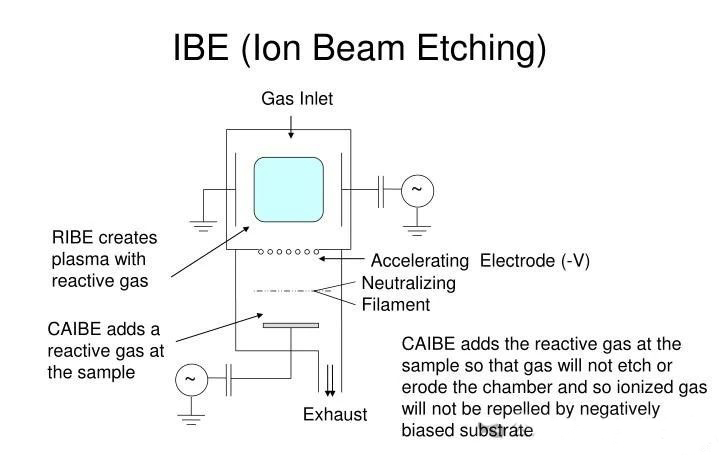

Attualmente, molti dispositivi a semiconduttore utilizzano strutture di dispositivi mesa, che vengono create prevalentemente attraverso due tipi di attacco:incisione ad umido e incisione a secco. Sebbene l'attacco a umido semplice e rapido svolga un ruolo significativo nella fabbricazione di dispositivi a semiconduttore, presenta inconvenienti intrinseci come l'attacco isotropo e la scarsa uniformità, che si traducono in un controllo limitato durante il trasferimento di modelli di piccole dimensioni. L'attacco a secco, tuttavia, con la sua elevata anisotropia, buona uniformità e ripetibilità, è diventato importante nei processi di fabbricazione di dispositivi a semiconduttore. Il termine "incisione a secco" si riferisce in generale a qualsiasi tecnologia di incisione non a umido utilizzata per rimuovere materiali superficiali e trasferire micro e nanomodelli, tra cui l'incisione laser, l'incisione al plasma e l'incisione con vapore chimico. L'incisione a secco discussa in questo testo riguarda specificamente l'applicazione ristretta di processi che utilizzano la scarica al plasma, sia fisica che chimica, per modificare le superfici dei materiali. Copre diverse tecnologie comuni di incisione industriale, tra cuiAcquaforte con fascio ionico (IBE), acquaforte con ioni reattivi (RIE), acquaforte con plasma a risonanza ciclotronica elettronica (ECR) e acquaforte con plasma accoppiato induttivamente (ICP).

1. Incisione con fascio ionico (IBE)

Noto anche come fresatura ionica, l'IBE si è sviluppato negli anni '70 come metodo di attacco puramente fisico. Il processo prevede fasci ionici creati da gas inerti (come Ar, Xe) che vengono accelerati da una tensione per bombardare la superficie del materiale target. Gli ioni trasferiscono energia agli atomi superficiali, facendo esplodere quelli con energia che supera la loro energia di legame. Questa tecnica utilizza una tensione accelerata per controllare la direzione e l'energia del fascio ionico, ottenendo un'eccellente anisotropia di attacco e controllabilità della velocità. Sebbene sia ideale per incidere materiali chimicamente stabili come ceramiche e alcuni metalli, la necessità di maschere più spesse per incisioni più profonde può compromettere la precisione dell'incisione e il bombardamento ionico ad alta energia può causare inevitabili danni elettrici a causa di interruzioni del reticolo.

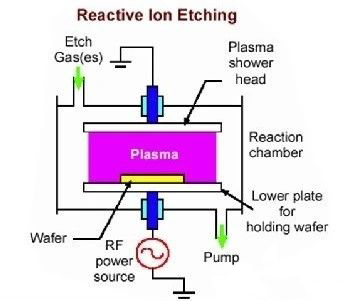

2. Incisione con ioni reattivi (RIE)

Sviluppato da IBE, RIE combina reazioni chimiche con bombardamento ionico fisico. Rispetto a IBE, RIE offre velocità di attacco più elevate ed eccellente anisotropia e uniformità su ampie aree, rendendola una delle tecniche di attacco più ampiamente utilizzate nella micro e nanofabbricazione. Il processo prevede l'applicazione di tensione a radiofrequenza (RF) a elettrodi a piastre parallele, facendo sì che gli elettroni nella camera accelerino e ionizzino i gas di reazione, portando a uno stato di plasma stabile su un lato delle piastre. Il plasma trasporta un potenziale positivo dovuto agli elettroni che vengono attratti dal catodo e messi a terra sull'anodo, creando così un campo elettrico attraverso la camera. Il plasma caricato positivamente accelera verso il substrato collegato al catodo, attaccandolo efficacemente.

Durante il processo di attacco, la camera mantiene un ambiente a bassa pressione (0,1~10 Pa), che aumenta la velocità di ionizzazione dei gas di reazione e accelera il processo di reazione chimica sulla superficie del substrato. In generale, il processo RIE richiede che i sottoprodotti della reazione siano volatili per essere rimossi in modo efficiente dal sistema del vuoto, garantendo un'elevata precisione di attacco. Il livello di potenza RF determina direttamente la densità del plasma e la tensione di polarizzazione dell'accelerazione, controllando così la velocità di attacco. Tuttavia, mentre aumenta la densità del plasma, la RIE aumenta anche la tensione di polarizzazione, che può causare danni al reticolo e ridurre la selettività della maschera, ponendo così limitazioni per le applicazioni di incisione. Con il rapido sviluppo di circuiti integrati su larga scala e la diminuzione delle dimensioni dei transistor, si è verificata una maggiore richiesta di precisione e proporzioni nella micro e nanofabbricazione, portando all'avvento di tecnologie di incisione a secco basate su plasma ad alta densità, fornendo nuove opportunità per il progresso della tecnologia dell’informazione elettronica.

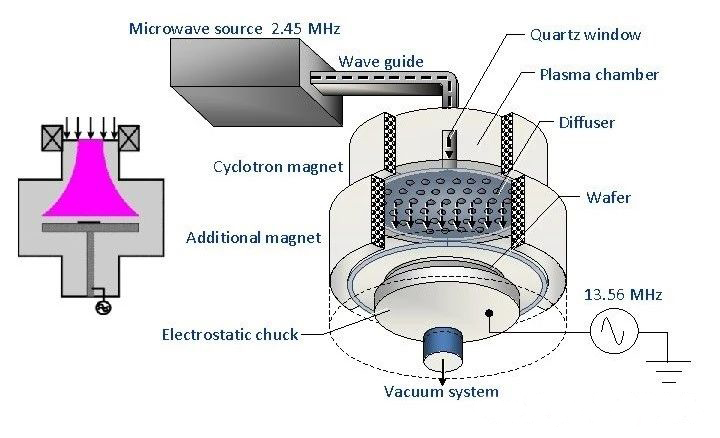

3. Incisione al plasma con risonanza ciclotronica elettronica (ECR).

La tecnologia ECR, uno dei primi metodi per ottenere plasma ad alta densità, utilizza l'energia delle microonde per risuonare con gli elettroni all'interno della camera, potenziata da un campo magnetico con frequenza corrispondente applicato esternamente per indurre la risonanza del ciclotrone elettronico. Questo metodo raggiunge densità di plasma significativamente più elevate rispetto a RIE, migliorando la velocità di attacco e la selettività della maschera, facilitando così l'attacco di strutture con proporzioni ultra elevate. Tuttavia, la complessità del sistema, che si basa sulla funzione coordinata di sorgenti a microonde, sorgenti RF e campi magnetici, pone sfide operative. L'emergere dell'incisione al plasma accoppiato induttivamente (ICP) seguì presto come semplificazione rispetto all'ECR.

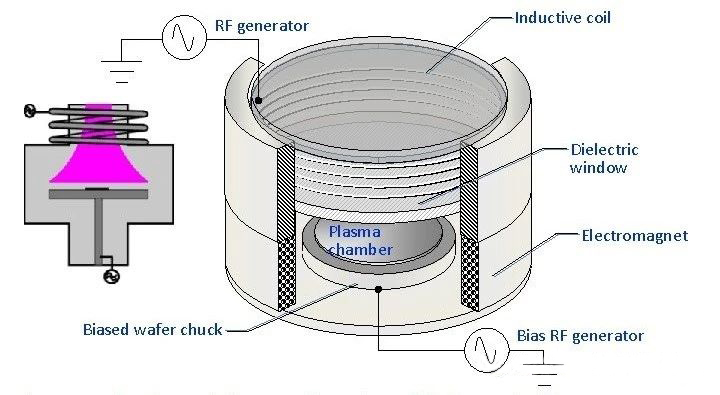

4. Incisione al plasma accoppiato induttivamente (ICP).

La tecnologia di incisione ICP semplifica il sistema basato sulla tecnologia ECR utilizzando due sorgenti RF da 13,56 MHz per controllare sia la generazione del plasma che la tensione di polarizzazione dell'accelerazione. Invece del campo magnetico esterno utilizzato nell'ECR, una bobina a spirale induce un campo elettromagnetico alternato, come mostrato nello schema. Le sorgenti RF trasferiscono energia attraverso l'accoppiamento elettromagnetico agli elettroni interni, che si muovono con un movimento ciclotronico all'interno del campo indotto, scontrandosi con i gas di reazione provocandone la ionizzazione. Questa configurazione raggiunge densità di plasma paragonabili all'ECR. L'incisione ICP combina i vantaggi di vari sistemi di incisione, soddisfacendo le esigenze di velocità di incisione elevate, elevata selettività, uniformità su ampia area e struttura dell'apparecchiatura semplice e controllabile, diventando così rapidamente la scelta preferita per una nuova generazione di tecnologie di incisione al plasma ad alta densità .

5. Caratteristiche dell'incisione a secco

La tecnologia dell'incisione a secco ha rapidamente assunto una posizione principale nella micro e nanofabbricazione grazie alla sua anisotropia superiore e agli elevati tassi di incisione, sostituendo l'incisione a umido. I criteri per valutare una buona tecnologia di incisione a secco comprendono la selettività della maschera, l'anisotropia, la velocità di incisione, l'uniformità complessiva e la levigatezza della superficie dovuta ai danni al reticolo. Con molti criteri di valutazione, la situazione specifica deve essere considerata in base alle esigenze di fabbricazione. Gli indicatori più diretti dell'incisione a secco sono la morfologia della superficie, inclusa la planarità del pavimento e delle pareti laterali incisi e l'anisotropia delle terrazze incise, che possono entrambe essere controllate regolando il rapporto tra le reazioni chimiche e il bombardamento fisico. La caratterizzazione microscopica dopo l'attacco viene generalmente eseguita utilizzando la microscopia elettronica a scansione e la microscopia a forza atomica. La selettività della maschera, che è il rapporto tra la profondità di incisione della maschera e quella del materiale nelle stesse condizioni e tempo di incisione, è fondamentale. In generale, maggiore è la selettività, migliore è la precisione del trasferimento del pattern. Le maschere comuni utilizzate nell'incisione ICP includono fotoresist, metalli e pellicole dielettriche. Il fotoresist ha scarsa selettività e può degradarsi a temperature elevate o bombardamenti energetici; i metalli offrono un'elevata selettività ma pongono sfide nella rimozione della maschera e spesso richiedono tecniche di mascheramento multistrato. Inoltre, le maschere metalliche possono aderire alle pareti laterali durante l'attacco, formando percorsi di perdita. Pertanto, la scelta della tecnologia della maschera appropriata è particolarmente importante per l'incisione e la selezione dei materiali della maschera deve essere determinata in base ai requisiti prestazionali specifici dei dispositivi.**