- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Introduzione ai semiconduttori di terza generazione: GaN e tecnologie epitassiali correlate

2024-05-31

1. Semiconduttori di terza generazione

(1) Semiconduttori di prima generazione

La tecnologia dei semiconduttori di prima generazione si basa su materiali come silicio (Si) e germanio (Ge). Questi materiali gettarono le basi per la tecnologia dei transistor e dei circuiti integrati (IC), che a sua volta gettò le basi dell'industria elettronica del XX secolo.

I materiali semiconduttori di seconda generazione includono principalmente arseniuro di gallio (GaAs), fosfuro di indio (InP), fosfuro di gallio (GaP), arseniuro di indio (InAs), arseniuro di alluminio (AlAs) e i loro composti ternari. Questi materiali costituiscono la spina dorsale del settore dell'informazione optoelettronica, che ha portato allo sviluppo di illuminazione, display, laser, fotovoltaico e altri settori correlati. Sono ampiamente utilizzati nella tecnologia informatica contemporanea e nelle industrie dei display optoelettronici.

(3) Semiconduttori di terza generazione

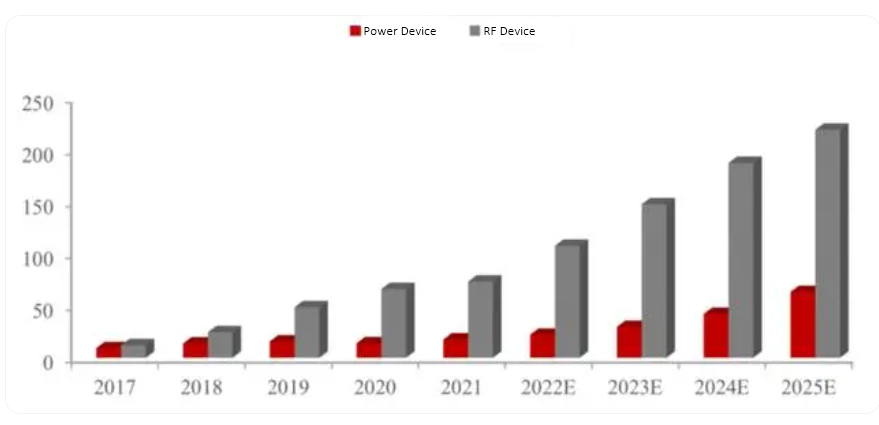

I materiali rappresentativi dei semiconduttori di terza generazione includono il nitruro di gallio (GaN) e il carburo di silicio (SiC). Grazie all'ampio gap di banda, all'elevata velocità di deriva della saturazione degli elettroni, all'elevata conduttività termica e ai grandi campi elettrici di rottura, questi materiali sono ideali per dispositivi elettronici ad alta densità di potenza, alta frequenza e basse perdite. I dispositivi di potenza SiC hanno un'elevata densità di energia, un basso consumo energetico e dimensioni ridotte, che li rendono adatti per applicazioni nei settori dei veicoli elettrici, del fotovoltaico, dei trasporti ferroviari e dei big data. I dispositivi RF GaN sono caratterizzati da alta frequenza, alta potenza, ampia larghezza di banda, basso consumo energetico e dimensioni ridotte, vantaggi per le comunicazioni 5G, l'Internet delle cose (IoT) e le applicazioni radar militari. Inoltre, i dispositivi di potenza basati su GaN sono ora ampiamente utilizzati nelle applicazioni a bassa tensione. I materiali emergenti a base di ossido di gallio (Ga2O3) mostrano anche il potenziale per integrare le tecnologie SiC e GaN esistenti, soprattutto nelle applicazioni a bassa frequenza e ad alta tensione.

Rispetto ai materiali semiconduttori di seconda generazione, i materiali di terza generazione possiedono bande proibite più ampie (il tipico Si ha una banda proibita di circa 1,1 eV, GaAs circa 1,42 eV, mentre GaN supera 2,3 eV), maggiore resistenza alle radiazioni, prestazioni di rottura del campo elettrico più elevate e migliori resistenza alle alte temperature. Queste caratteristiche rendono i materiali semiconduttori di terza generazione particolarmente adatti per dispositivi elettronici resistenti alle radiazioni, ad alta frequenza, ad alta potenza e ad alta densità di integrazione. Stanno facendo passi da gigante nei dispositivi RF a microonde, LED, laser e dispositivi di potenza e mostrano prospettive promettenti nelle comunicazioni mobili, nelle reti intelligenti, nel trasporto ferroviario, nei veicoli elettrici, nell’elettronica di consumo e nei dispositivi a luce ultravioletta e blu-verde[1].

Figura 1: dimensioni del mercato e previsioni dei dispositivi di potenza GaN

2. Struttura e caratteristiche del GaN

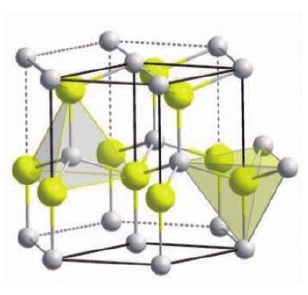

Il nitruro di gallio (GaN) è un semiconduttore con banda proibita diretta con una banda proibita di circa 3,26 eV a temperatura ambiente nella sua struttura di wurtzite. Il GaN esiste principalmente in tre strutture cristalline: wurtzite, zincblenda e salgemma. La struttura della wurtzite è la più stabile tra queste.La Figura 2 mostra la struttura esagonale della wurtzite di GaN. Nella struttura della wurtzite, il GaN appartiene alla configurazione esagonale compattata. Ciascuna cella unitaria contiene 12 atomi, inclusi 6 atomi di azoto (N) e 6 atomi di gallio (Ga). Ciascun atomo di Ga (N) è legato ai 4 atomi di N (Ga) più vicini, formando una sequenza di impilamento lungo la direzione [0001] in uno schema ABABAB…[2].

Figura 2: Struttura Wurtzite della cella unitaria GaN

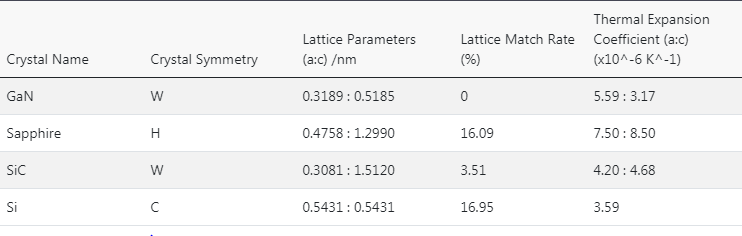

A prima vista, l'omepitassia su substrati di GaN sembra essere la scelta ottimale per l'epitassia di GaN. Tuttavia, a causa dell’elevata energia di legame del GaN, al suo punto di fusione (2500°C), la pressione di decomposizione corrispondente è di circa 4,5 GPa. Al di sotto di questa pressione, il GaN non si scioglie ma si decompone direttamente. Ciò rende le tradizionali tecniche di preparazione del substrato, come il metodo Czochralski, inadatte per la preparazione di substrati monocristallini di GaN. Di conseguenza, i substrati in GaN sono difficili da produrre in serie e sono costosi. Pertanto, i substrati comunemente utilizzati per l'epitassia del GaN includono Si, SiC e zaffiro[3].

Figura 3: parametri del GaN e dei materiali di substrato comuni

(1) Epitassia GaN su zaffiro

Lo zaffiro è chimicamente stabile, poco costoso e ha un alto grado di maturità nella produzione di massa, rendendolo uno dei materiali di substrato più antichi e più ampiamente utilizzati nell'ingegneria dei dispositivi a semiconduttore. Essendo un substrato comune per l'epitassia del GaN, i substrati dello zaffiro devono affrontare i seguenti problemi chiave:

✔ Elevato disadattamento del reticolo: il disadattamento del reticolo tra zaffiro (Al2O3) e GaN è significativo (circa il 15%), portando a un'elevata densità di difetti all'interfaccia tra lo strato epitassiale e il substrato. Per mitigare questo effetto negativo, il substrato deve essere sottoposto a una complessa pre-elaborazione prima che inizi il processo epitassiale. Ciò include una pulizia approfondita per rimuovere contaminanti e danni residui di lucidatura, la creazione di gradini e strutture superficiali dei gradini, nitrurazione superficiale per alterare le proprietà bagnanti dello strato epitassiale e infine il deposito di un sottile strato tampone AlN (tipicamente di 10-100 nm di spessore) seguito da un basso -ricottura a temperatura per preparare la crescita epitassiale finale. Nonostante queste misure, la densità di dislocazione nei film epitassiali di GaN cresciuti su substrati di zaffiro rimane elevata (~10^10 cm^-2) rispetto all'omoepitassia su silicio o GaAs (densità di dislocazione da 0 a 102-104 cm^-2). Le elevate densità di difetti riducono la mobilità dei portatori, accorciano la durata dei portatori minoritari e diminuiscono la conduttività termica, tutti fattori che compromettono le prestazioni del dispositivo[4].

✔ Disadattamento del coefficiente di espansione termica: lo zaffiro ha un coefficiente di espansione termica maggiore rispetto al GaN, con conseguente stress di compressione biassiale all'interno dello strato epitassiale mentre si raffredda dalla temperatura di deposizione alla temperatura ambiente. Per le pellicole epitassiali più spesse, questa sollecitazione può portare alla rottura della pellicola o addirittura del substrato.

✔ Scarsa conduttività termica: rispetto ad altri substrati, lo zaffiro ha una conduttività termica inferiore (~0,25 Wcm^-1K^-1 a 100°C), che è svantaggiosa per la dissipazione del calore.

✔ Bassa conduttività elettrica: la scarsa conduttività elettrica dello zaffiro ne ostacola l'integrazione e l'applicazione con altri dispositivi a semiconduttore.

Nonostante l’elevata densità di difetti negli strati epitassiali di GaN cresciuti su zaffiro, le sue prestazioni ottiche ed elettroniche nei LED blu-verdi basati su GaN non sembrano significativamente ridotte. Pertanto, i substrati in zaffiro rimangono comuni per i LED basati su GaN. Tuttavia, con lo sviluppo di sempre più dispositivi GaN come laser e altri dispositivi di potenza ad alta densità, i limiti intrinseci dei substrati di zaffiro diventano sempre più evidenti.

(2) Epitassia del GaN su SiC

Rispetto allo zaffiro, i substrati SiC (politipi 4H e 6H) presentano un disadattamento reticolare inferiore con gli strati epitassiali di GaN (3,1% lungo la direzione [0001]), una conduttività termica più elevata (circa 3,8 Wcm^-1K^-1) e conduttività elettrica che consente contatti elettrici posteriori, semplificando le strutture del dispositivo. Questi vantaggi spingono un numero crescente di ricercatori a esplorare l’epitassia del GaN sui substrati SiC. Tuttavia, anche la crescita diretta degli strati epitassiali di GaN su substrati SiC deve affrontare diverse sfide:

✔ Rugosità superficiale: i substrati SiC hanno una ruvidità superficiale molto più elevata rispetto ai substrati in zaffiro (0,1 nm RMS per zaffiro, 1 nm RMS per SiC). L'elevata durezza e la scarsa lavorabilità del SiC contribuiscono a questa rugosità e al danno residuo da lucidatura, che sono fonti di difetti negli strati epitassiali di GaN.

✔ Elevata densità di dislocazione della filettatura: i substrati SiC hanno densità di dislocazione della filettatura elevate (103-104 cm^-2), che possono propagarsi nello strato epitassiale GaN e degradare le prestazioni del dispositivo.

✔ Difetti di impilamento: la disposizione atomica sulla superficie del substrato può indurre difetti di impilamento (BSF) negli strati epitassiali di GaN. Molteplici possibili disposizioni atomiche sul substrato SiC portano a sequenze iniziali di impilamento atomico non uniformi nello strato di GaN, aumentando la probabilità di difetti di impilamento. I BSF lungo l'asse c introducono campi elettrici incorporati, causando problemi di separazione dei portatori e perdite nei dispositivi.

✔ Disadattamento del coefficiente di dilatazione termica: il coefficiente di dilatazione termica del SiC è inferiore a quello di AlN e GaN, con conseguente accumulo di stress termico tra lo strato epitassiale e il substrato durante il raffreddamento. La ricerca di Waltereit e Brand suggerisce che questo problema può essere mitigato facendo crescere lo strato epitassiale di GaN su uno strato di nucleazione AlN sottile e coerentemente teso.

✔ Scarsa bagnatura degli atomi di Ga: la crescita diretta del GaN sulle superfici SiC è difficile a causa della scarsa bagnatura degli atomi di Ga. Il GaN tende a crescere in modalità isola 3D, l'introduzione di strati buffer è una soluzione comune per migliorare la qualità dei materiali epitassiali. L'introduzione di strati tampone AlN o AlxGa1-xN può migliorare la bagnatura sulla superficie del SiC, promuovendo la crescita 2D dello strato epitassiale di GaN e agendo per modulare lo stress e bloccare la propagazione dei difetti del substrato nello strato di GaN.

✔ Costi elevati e fornitura limitata: la tecnologia di preparazione del substrato SiC è immatura, il che comporta costi elevati del substrato e fornitura limitata da parte di pochi fornitori.

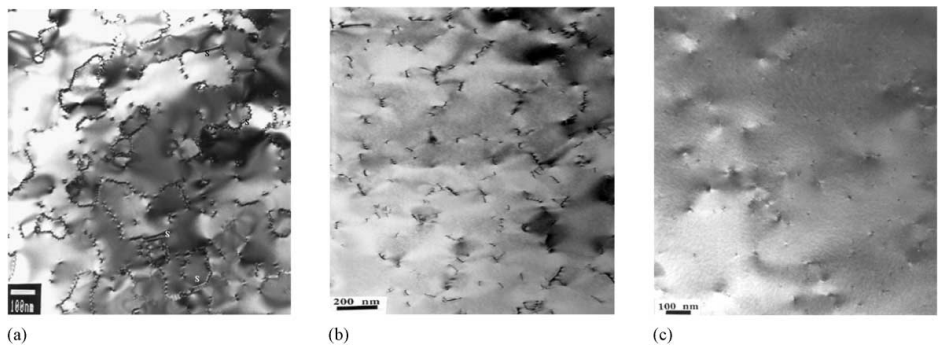

La ricerca di Torres et al. indica che il pre-attacco dei substrati SiC con H2 ad alte temperature (1600°C) crea strutture a gradini più ordinate, risultando in film epitassiali AlN di qualità superiore rispetto a quelli cresciuti direttamente su substrati non trattati. Xie e il suo team hanno anche dimostrato che il pretrattamento di attacco dei substrati SiC migliora significativamente la morfologia superficiale e la qualità dei cristalli degli strati epitassiali di GaN. Smith et al. hanno scoperto che le dislocazioni della filettatura dalle interfacce substrato/strato buffer e strato buffer/strato epitassiale sono correlate alla planarità del substrato[5].

Figura 4: Morfologia TEM degli strati epitassiali di GaN cresciuti sulla faccia (0001) di substrati 6H-SiC sottoposti a diversi trattamenti superficiali: (a) pulizia chimica; (b) Pulizia chimica + Trattamento al plasma a idrogeno; © Pulizia chimica + Trattamento al plasma di idrogeno + Trattamento termico all'idrogeno a 1300°C per 30 min

(3) Epitassia del GaN su Si

Rispetto ai substrati SiC e zaffiro, i substrati in silicio vantano processi di preparazione maturi, fornitura stabile di substrati di grandi dimensioni, convenienza ed eccellente conduttività termica ed elettrica. Inoltre, la tecnologia matura dei dispositivi elettronici al silicio offre il potenziale per una perfetta integrazione dei dispositivi optoelettronici GaN con i dispositivi elettronici al silicio, rendendo l'epitassia GaN sul silicio molto interessante. Tuttavia, la significativa discrepanza costante del reticolo tra i substrati di Si e i materiali GaN presenta diverse sfide.

✔ Problemi energetici dell'interfaccia: quando il GaN viene coltivato su substrati di Si, la superficie del Si forma prima uno strato amorfo di SiNx, che è dannoso per la nucleazione del GaN ad alta densità. Inoltre, le superfici del Si reagiscono inizialmente con il Ga, provocando corrosione superficiale e, a temperature elevate, la decomposizione della superficie del Si può diffondersi nello strato epitassiale di GaN, formando macchie nere di silicio.

✔ Disadattamento del reticolo: l'ampio disadattamento costante del reticolo (~17%) tra GaN e Si determina dislocazioni della filettatura ad alta densità, riducendo significativamente la qualità dello strato epitassiale.

✔ Disadattamento del coefficiente di espansione termica: il GaN ha un coefficiente di espansione termica maggiore del Si (GaN ~5,6×10^-6 K^-1, Si ~2,6×10^-6 K^-1), che può causare crepe nel GaN strato epitassiale durante il raffreddamento dalla temperatura di crescita epitassiale alla temperatura ambiente.

✔ Reazioni ad alta temperatura: il Si reagisce con NH3 ad alte temperature, formando SiNx policristallino. L'AlN non può nucleare preferenzialmente su SiNx policristallino, portando a una crescita di GaN altamente disorientata con densità di difetti molto elevate, rendendo difficile la formazione di strati epitassiali di GaN monocristallino[6].

Per affrontare il grande disadattamento del reticolo, i ricercatori hanno tentato di introdurre materiali come AlAs, GaAs, AlN, GaN, ZnO e SiC come strati tampone su substrati di Si. Per prevenire la formazione di SiNx policristallino e ridurre i suoi effetti negativi sulla qualità dei cristalli di GaN/AlN/Si (111), TMAl viene solitamente introdotto prima della crescita epitassiale dello strato tampone di AlN per impedire a NH3 di reagire con la superficie di Si esposta. Inoltre, tecniche come substrati modellati vengono utilizzate per migliorare la qualità dello strato epitassiale. Questi sviluppi aiutano a sopprimere la formazione di SiNx sull'interfaccia epitassiale, a promuovere la crescita 2D dello strato epitassiale di GaN e a migliorare la qualità della crescita. L'introduzione degli strati tampone AlN compensa lo stress da trazione causato dalle differenze nei coefficienti di dilatazione termica, prevenendo crepe nello strato GaN sui substrati di silicio. La ricerca di Krost indica una correlazione positiva tra lo spessore dello strato tampone AlN e la deformazione ridotta, consentendo la crescita di strati epitassiali spessi oltre 6 μm su substrati di silicio senza fessurazioni, attraverso schemi di crescita appropriati.

Grazie a estesi sforzi di ricerca, la qualità degli strati epitassiali di GaN cresciuti su substrati di silicio è migliorata in modo significativo. I transistor ad effetto di campo, i rilevatori ultravioletti con barriera Schottky, i LED blu-verdi e i laser ultravioletti hanno tutti fatto progressi significativi.

In conclusione, i comuni substrati epitassiali di GaN sono tutti eteroepitassiali, affrontando vari gradi di disadattamento reticolare e differenze di coefficiente di dilatazione termica. I substrati GaN omoepitassiali sono limitati dalla tecnologia immatura, dagli elevati costi di produzione, dalle dimensioni ridotte dei substrati e dalla qualità non ottimale, rendendo lo sviluppo di nuovi substrati epitassiali GaN e il miglioramento della qualità epitassiale fattori critici per l'ulteriore progresso del settore.

4. Metodi comuni per l'epitassia del GaN

(1) MOCVD (deposizione di vapori chimici metallo-organici)

Mentre l'omepitassia su substrati di GaN sembra essere la scelta ottimale per l'epitassia di GaN, la deposizione di vapore chimico metallo-organico (MOCVD) offre vantaggi significativi. Utilizzando trimetilgallio e ammoniaca come precursori e idrogeno come gas di trasporto, il MOCVD opera tipicamente a temperature di crescita intorno a 1.000-1.100°C. Il tasso di crescita del MOCVD è nell'ordine di diversi micrometri all'ora. Questo metodo può produrre interfacce atomicamente nitide, rendendolo ideale per la crescita di eterogiunzioni, pozzi quantici e superreticoli. La sua velocità di crescita relativamente elevata, l'eccellente uniformità e l'idoneità alla crescita di grandi aree e multi-wafer ne fanno un metodo standard per la produzione industriale.

(2) MBE (epitassia a fascio molecolare)

Nell'epitassia a fascio molecolare (MBE), vengono utilizzate fonti elementari per il gallio e l'azoto attivo viene generato tramite plasma RF dal gas di azoto. Rispetto al MOCVD, MBE opera a temperature di crescita significativamente più basse, intorno ai 350-400°C. Questa temperatura più bassa può evitare alcuni dei problemi di contaminazione che potrebbero verificarsi in ambienti ad alta temperatura. I sistemi MBE funzionano in condizioni di vuoto ultraelevato, consentendo l'integrazione di più tecniche di monitoraggio in situ. Tuttavia, il tasso di crescita e la capacità produttiva del MBE non possono eguagliare quello del MOCVD, rendendolo più adatto per applicazioni di ricerca[7].

Figura 5: (a) Schema di Eiko-MBE (b) Schema della camera di reazione principale di MBE

(3) HVPE (epitassia della fase vapore di idruro)

L'epitassia in fase vapore di idruro (HVPE) utilizza GaCl3 e NH3 come precursori. Detchprohm et al. ha utilizzato questo metodo per far crescere strati epitassiali di GaN spessi diverse centinaia di micrometri su substrati di zaffiro. Nei loro esperimenti, uno strato tampone ZnO è stato fatto crescere tra il substrato di zaffiro e lo strato epitassiale, consentendo il distacco dello strato epitassiale dalla superficie del substrato. Rispetto a MOCVD e MBE, il vantaggio principale dell'HVPE è il suo elevato tasso di crescita, che lo rende adatto alla produzione di strati spessi e materiali sfusi. Tuttavia, quando lo spessore dello strato epitassiale supera i 20μm, gli strati cresciuti mediante HVPE sono soggetti a fessurazioni.

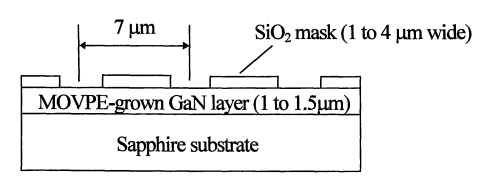

Akira USUI ha introdotto la tecnologia del substrato modellato basata sul metodo HVPE. Inizialmente, un sottile strato epitassiale di GaN, spesso 1-1,5 μm, è stato coltivato su un substrato di zaffiro utilizzando MOCVD. Questo strato era costituito da uno strato tampone di GaN a bassa temperatura spesso 20 nm e da uno strato di GaN ad alta temperatura. Successivamente, a 430°C, uno strato di SiO2 è stato depositato sulla superficie dello strato epitassiale e sono state create strisce di finestra sul film di SiO2 mediante fotolitografia. La spaziatura delle strisce era di 7μm, con larghezze della maschera comprese tra 1μm e 4μm. Questa modifica ha consentito loro di produrre strati epitassiali di GaN su substrati di zaffiro da 2 pollici di diametro, che sono rimasti privi di crepe e lisci come uno specchio anche quando lo spessore è aumentato a decine o addirittura centinaia di micrometri. La densità del difetto è stata ridotta dai 109-1010 cm^-2 del metodo HVPE tradizionale a circa 6×10^7 cm^-2. Hanno inoltre notato che la superficie del campione diventava ruvida quando il tasso di crescita superava i 75μm/h[8].

Figura 6: schema del substrato modellato

5. Riepilogo e prospettive

L’immensa domanda del mercato porterà senza dubbio a progressi significativi nelle industrie e nelle tecnologie legate al GaN. Man mano che la catena industriale del GaN matura e migliora, le attuali sfide relative all’epitassia del GaN alla fine verranno mitigate o superate. Gli sviluppi futuri introdurranno probabilmente nuove tecniche epitassiali e opzioni di substrato superiori. Questo progresso consentirà la selezione della tecnologia epitassiale e del substrato più adatti in base alle caratteristiche dei diversi scenari applicativi, portando alla produzione di prodotti personalizzati altamente competitivi.**

Riferimenti:

[1] Materiale semiconduttore "Attenzione": nitruro di gallio (baidu.com)

[2] Tang Linjiang, Wan Chengan, Zhang Minghua, Li Ying, Stato della ricerca dei materiali semiconduttori ad ampio gap di banda SiC e GaN, Tecnologia e prodotti a duplice uso militare e civile, marzo 2020, numero 437, 21-28.

[3] Wang Huan, Tian Ye, Ricerca sul metodo di controllo dello stress di grande disadattamento del nitruro di gallio su substrato di silicio, Innovazione e applicazione di scienza e tecnologia, numero 3, 2023

[4]L.Liu, J.H.Edgar, Substrati per l'epitassia del nitruro di gallio, Scienza e ingegneria dei materiali R, 37(2002) 61-127.

[5]P.Ruterana, Philippe Vermaut, G.Nouet, A.Salvador, H.Morkoc, Trattamento superficiale e struttura dello strato nella crescita di 2H-GaN sulla superficie (0001)Si di 6H-SiC di MBE, MRS Internet J. Semisecondo di nitruro. Res.2(1997)42.

[6]M.A.Sanchez-Garcia, F.B. Naranjo, J.L.Pau, A.Jimenez, E.Calleja, E.Munoz, Elettroluminescenza ultravioletta in diodi emettitori di luce a eterogiunzione singola GaN/AlGaN cresciuti su Si(111), Journal of Applied Physics 87,1569(2000).

[7]Xinqiang Wang, Akihiko Yoshikawa, Crescita epitassiale del fascio molecolare di GaN, AlN e InN, Progressi nella crescita dei cristalli e nella caratterizzazione dei materiali 48/49 (2004) 42-103.

[8]Akira Usui, Haruo Sunakawa, Akira Sakai e A. atsushi Yamaguchi, Crescita epitassiale GaN spessa con bassa densità di dislocazione mediante epitassia in fase vapore di idruro, Jpn. J.Appl. Fis. vol. 36 (1997) pp.899-902.